Производство авторезины. Создание резиновой смеси. Производство шин Nokian Tyres в России

Технологический процесс производства шин

Качественные и другой спецтехники представляют собой достаточно сложные с технологической точки зрения изделия. Процесс их производства может варьироваться в зависимости от производителя, но изготовление любой модели, например, предполагает следующие основные этапы.

Подготовка каучука . Первый этап заключается в пластификации исходного сырья с целью придания ему первичной эластичности и однородности. Для этого каучук протягивается через вращающиеся с различной окружной скоростью валки. Также возможна пластификация в червячных прессах и резиносмесителях.

Углеродная сажа и кремнезем: используются в качестве усиливающего агента для повышения прочности. Армирующие тросы металлический и текстильный: «скелет» обода, который придает геометрическую форму и обеспечивает жесткость. Многочисленные химические вещества: для обеспечения уникальных свойств, таких как низкое сопротивление качению или сверхпрочное сцепление. Натуральный каучук: основной компонент протектора. . Мы создаем много разных конструкций и используем симуляции для тестирования и выбора лучших концепций шин для разработки.

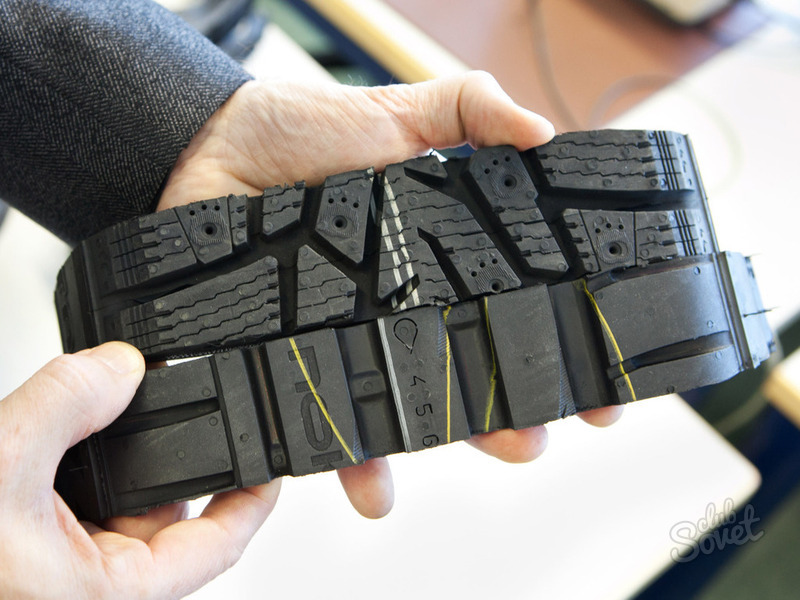

Мы строим каждую шину с помощью как ручных, так и автоматизированных процессов. Контроль качества - это не только последний шаг. Конструкция протектора шины имеет решающее значение для ее работы. Дизайн протектора играет ключевую роль в захвате вашей шины в различных ситуациях вождения и может повлиять как на вашу безопасность, так и на удовольствие вождения.

Приготовление резиновых смесей . Данный этап производственного цикла представляет собой введение в каучуковую массу веществ, придающих ей необходимые свойства (морозоустойчивость, гибкость, цвет и др.). В состав смеси входят: активные и неактивные наполнители (кремниевая кислота, технический углерод), вулканизирующие вещества (сера и активаторы), смягчители (смолы и масла), красители. От процента концентрации в каучуке каждого компонента зависит качество резины.

Безопасность: пример сцепления на мокрой дороге

Чтобы понять функцию протектора шины на мокрой дороге, полезно подумать о водяном насосе. Чем больше каналов имеет протектор, тем лучше он откачивает воду, чтобы удалить ее с обода и дороги. Примечательно, что вы можете удалить воду всего за несколько миллисекунд.

Элементы дизайна, которые воздействуют на влажные поверхности. Индекс канавок: чем больше или больше канавок в шине, тем лучше она накачивает воду. Форма и расположение: форма рисунка протектора способствует тому, как вода сливается. Действуя как ветровые стекла, вырезы помогают ободам и канавкам обода, чтобы слить воду.

- Шипы: это тонкие отверстия на резиновой поверхности протектора.

- Они улучшают тягу в ситуациях, когда поверхности мокрые или замораживаются.

Обработка корда . Этот процесс производится на специальных устройствах-каландрах, где нити металлокорда и кордное волокно протягиваются в зазор между валками и обкладываются тонкими слоями каучуковой смеси.

Изготовление брекера и каркаса . Кордные слои выполняются методом нарезки полотна обрезиненного корда на заготовки под определенным углом. Эта операция осуществляется на диагонально-резательной машине. Для слоев каркаса изготавливаются полосы, более широкие, чем брекер, и отличающиеся от него углами нарезки.

Типичная радиальная шина состоит из девяти основных частей

Профиль обода: гладкий профиль с квадратными плечами обеспечивает хорошую поддержку в поворотах. Количество канавок: чем меньше процент канавок в рисунках протектора, тем больше резины находится в прямом контакте с полом и тем лучше уровень захвата. Протекторные блоки: чем больше отдельных резиновых блоков в дизайне протектора, тем лучше сцепление. Самозакрывающиеся канавки: блоки протектора со многими поднутрениями уменьшают жесткость рисунка ремня. Чтобы противодействовать этому эффекту, мы ввели сложные трехмерные надрезы, которые закрываются при загрузке. Но это может вызвать больше шума при ходьбе. . Слой на внутренней подкладке, состоящий из тонких волоконных волоконных шнуров, приклеенных к каучуку.

Сборка . На этом этапе шины собираются из заготовок путем последовательного наматывания на специальных барабанных станках слоев каркаса и брекера. Затем на полученную заготовку устанавливаются боковые кольца и протектор.

Вулканизация (процесс полимеризации) . Этот процесс происходит в вулканизаторах. Сама форма обрабатывается паром или водой, подаваемой внутрь под высокими температурой (до 200 °С) и давлением. В результате шина прижимается к форме и приобретает рисунок протектора. Вулканизация придает резине эластичность и прочность.

Эти кабели в значительной степени определяют прочность обода и помогают сопротивляться давлению. Прочность двигателя и усилие торможения передаются с обода обода в зону контакта с дорожной поверхностью. Они крепко прижаты к ободу обода, чтобы обеспечить плотную подгонку и поддерживать обод, надлежащим образом размещенный в колесе. В вашем автомобиле восемь таких кабелей: по две на каждую шину.

Защищает сторону обода от ударов и краев на дороге. На боковой стороне обода записаны важные детали этого, такие как измерение и диапазон скоростей. Он состоит из очень тонких устойчивых стальных канатов, приклеенных к резине. Это означает, что шина может противостоять усилиям поворотов и не расширяется из-за вращения шины.

Бесперебойно работающее предприятие по производству шин может «обуть» несколько тысяч автомобилей в день. Само собой разумеется, что изготовление шин — сложный производственный процесс, результатом которого является современная «обувка» наших «железных коней».

Начинается процесс изготовления шин с подготовки сырья. Количество специальных резиновых смесей в каждой шине составляет примерно 80%, оставшиеся 20% — прочие сырьевые ингредиенты, способствующие укреплению конструкции покрышки. Основные составляющие качественной шины: натуральный каучук, получаемый в процессе переработки каучукового дерева, технический углерод (он же сажа) и смола или масло, основная функция которых — смягчение резиновой смеси. Помимо названных компонентов, для изготовления резиновых смесей применяют оксид цинка и другие химические вещества, которые необходимы для вулканизации резины. Следующий этап технологического процесса производства шин — изготовление резиновых смесей и компонентов. На так называемом этапе миксинга подготовленный сырьевой материал смешивают и прогревают до температуры +120°C. Для каждой части шины существует свой состав резиновых смесей. Так, «рецептура» смеси для летних покрышек легкового авто существенно отличается от состава резины для зимних шин. К слову, автоматизация процесса исключает возможность что-либо перепутать. Упомянутые резиновые смеси также используют в процессе обрезинивания компонентов, к которым относят бортовые кольца, стальной брекер, тканевый корд. В процессе изготовления шины используют порядка 20-30 компонентов, основной функционал которых — усиление конструкции будущей покрышки.

Он также достаточно гибкий, чтобы поглощать деформации, вызванные ударами, ударами и другими дорожными препятствиями. Этот важный защитный слой уменьшает теплоту трения и помогает поддерживать форму обода при движении на высокой скорости. Чтобы избежать центробежного растяжения обода, закрепленные нейлоном канаты вставляются в резиновый слой и размещаются вокруг окружности обода.

Они обеспечивают жесткую основу протектора. Он обеспечивает сцепление и сцепление с шинами и предназначен для износа, истирания и высокой температуры. Следует подчеркнуть прогресс в желаемом автономном проекте вождения. Задержка для коммерческого запуска больше связана с проблемой сосуществования между беспилотными и обычными автомобилями и в различных правовых рамках. Кроме того, несколько исследований показывают, что новые поколения более склонны использовать транспортные средства вместо их приобретения и что автомобиль теряет роль маркера статуса. Эти изменения происходят на разных скоростях, поскольку ситуация не одинакова в развитых и развивающихся странах, но, конечно, существует тенденция.

Все зависит от доступа к типам мобильности, - говорит Гийом Грондо. В связи с этим несколько компаний уже предлагают прокат автомобилей или возможность общих маршрутов. Производители знают, что важно диверсифицировать операции и что инновации должны присутствовать на всех уровнях, поэтому участие в услугах мобильности является восходящей тенденцией. Концентрация на производстве единиц больше не гарантирует высокую прибыль. Владельцам не нужно выполнять какое-либо руководство и получать дивиденды.

Производители шин также стремятся адаптироваться к новым требованиям. Он рассматривает независимые инновации как источник развития и конкурентоспособности в качестве своей главной добродетели. Он имеет национальный центр по технологическому развитию и исследованиям в области развития американской технологии. В настоящее время компания уже получила в общей сложности триста пятьдесят четыре патента.

Современные автомобильные шины с полной уверенностью можно назвать шедевром техники и технологии.