Как поставить радиально упорный подшипник. Большая энциклопедия нефти и газа

После эскизной проработки конструкции вала и сопряженных с ним деталей передач подбирают подшипники качения. Конструкция и качество опор определяются типом подшипников, схемой их установки и способом крепления в корпусе и на валу. Это, в свою очередь, зависит от условий работы - величины, направления и характера нагрузки, длины и жесткости вала, вида смазки, защиты от загрязнения; точности изготовления деталей и корпуса (соосности отверстий), качества монтажа, необходимости регулировки и демонтажа подшипников; ресурса (срока службы) подшипников до замены; экономичности, стоимости подшипников и опор в целом. Все это позволяет выбрать тип подшипников и конструктивно оформить опоры.

Выбор типа подшипника. Подшипники - изделия стандартные. При проектировании машин и механизмов их выбирают из каталожных таблиц (см. табл. П.5...П.15).

При выборе типоразмера подшипника для заданного диаметра вала d и условий работы следует учитывать: величину, направление и характер действующей нагрузки; частоту вращения вала; необходимый ресурс работы в час; особые требования, зависящие от конструкции узла или машины и условий их эксплуатации; стоимость подшипника.

В табл. 8.1 приведены эскизы подшипников, наиболее часто применяемых в практике машиностроения.

В соответствии с установившейся практикой проектирования иэксплуатации машин тип подшипников и схему их установки выбирают по следующим рекомендациям.

Для опор валов цилиндрических прямозубых и косозубых колес редукторов применяют чаще всего шариковые радиальные подшипники (табл. 8.1, п.1). Первоначально назначают подшипники легкой серии. При чрезмерно больших размерах шариковых подшипников в качестве опор валов цилиндрических колес применяют подшипники конические роликовые (табл. 8.1, п.4).

Таблица 8.1. Подшипники качения основных типов.

Таблица 8.2. Предварительный выбор подшипников

Таблица 8.3. Ориентировочные зависимости размеров внутренней конструкции подшипников для вычерчивания эскизов и чертежей

Шариковые радиальные подшипники характеризуются малой осевой жесткостью. Поэтому в силовых передачах для опор валов конических и червячных колес применяют конические роликовые подшипники (табл. 8.1, п.4). Первоначально выбирают легкую серию.

Для опор вала конической шестерни принимают по тем же соображениям конические роликовые подшипники. При высокой частоте вращения вала-шестерни (п >1500 мин -1) принимают легкую серию.

Опоры червяка в силовых червячных передачах нагружены значительными осевыми силами. Поэтому в качестве опор вала червяка принимают в основном конические роликовые подшипники. При длительной непрерывной работе червячной передачи с целью снижения тепловыделений применяют также шариковые радиально-упорные подшипники (табл. 8.1,

Для опор плавающих валов (червяки при расстоянии между опорами l > 200 мм, шевронные передачи) применяют радиальные подшипники шариковые или с короткими цилиндрическими роликами с одной стороны (плавающая опора), а с другой спаренные радиально-упорные (см. рис. 8.1).

Схемы установки подшипников. В большинстве случаев валы должны быть зафиксированы в опорах от осевых перемещений. По способности фиксировать осевое положение вала опоры разделяют на плавающие и фиксирующие.

Плавающие опоры допускают осевое перемещение вала в любом направлении для компенсации его удлинения (укорочения) при температурных деформациях. Они воспринимают только радиальную силу. В качестве плавающих опор применяют шариковые и роликовые радиальные подшипники, типы которых показаны в табл. 8.1.

Фиксирующие опоры ограничивают осевое перемещение вала в одном или в обоих направлениях. Они воспринимают радиальную и осевую силы. В качестве фиксирующих опор применяют шариковые и роликовые подшипники, типы которых показаны в табл. 8.1.

В схемах (рис. 8.1, г, д, е) одна опора фиксирующая, вторая - плаваю щая. Фиксирующая опора ограничивает осевое перемещение вала в обоих направлениях. В опоре может быть установлен один или два подшипника, которые закрепляют в осевом направлении с двух сторон как на валу, так и в корпусе. В плавающей опоре внутреннее кольцо подшипника закреплено с двух сторон на валу, а наружное - свободно перемещается в корпусе вдоль оси.

В таком виде (см. рис. 8.1, г, д, е) вал с опорами представляет собой статически определимую систему и может быть представлен в виде балки с одной шарнирно-неподвижной и одной шарнирно-подвижной опорами.

Схемы (рис. 8.1, г, д, е) применяют при любом расстоянии между опорами вала.

При выборе плавающей и фиксирующих опор по схемам (рис. 8.1, г, д, е) учитывают рекомендации:

Подшипники обеих опор должны быть нагружены по возможности равномерно, поэтому если на вал действует осевая сила, то плавающей выбирают опору, нагруженную большей радиальной силой. При этом всю осевую силу воспринимает подшипник, менее нагруженный радиаль- ной силой.

При отсутствии осевых сил плавающей выполняют менее нагружен- ную опору, чтобы уменьшить сопротивление осевому перемещению подшипника и изнашивание поверхности корпуса.

Рис. 8.1. Принципиальные схемы установки подшипников и их фиксирование на валах и корпусе

3. Если входной (выходной) конец вала соединяют с другим валом муфтой, то фиксирующей принимают опору вблизи этого конца вала.

В схемах (см. рис. 8.1, б, в) обе опоры фиксирующие, причем каждая опора фиксирует вал в одном направлении. В опорах этих схем могут быть установлены подшипники: шариковые или роликовые радиальные (см. рис. 8.2, б и 8.2, г) и радиально-упорные (см. рис. 8.2, в).

Указанные схемы применяют с определенными ограничениями по расстоянию 1 п между опорами. Связано это с изменением зазоров в подшипниках при температурных деформациях валов.

В схеме (см. рис. 8.2, а), называемой схемой установки подшипников "враспор" (от осевых сил в сечениях вала между опорами действуют напряжения сжатия), чтобы не происходило защемления тел качения вследствие нагрева при работе, предусматривают осевой зазор а (на рис. не показан). Величина зазора должна быть несколько больше ожидаемой тепловой деформации подшипников и вала. Из опыта известно, что в узлах с радиальными шарикоподшипниками при 1 п ≤ 300 мм а = 0,2...0,5 мм. Требуемый зазор а создают при сборке с помощью набора тонких металлических прокладок, устанавливаемых между корпусом и крышкой подшипника.

В схеме (см. рис. 8.1, в), называемой схемой установки подшипников "врастяжку", возможность защемления тел качения подшипников вследствие температурных деформаций вала уменьшается, так как в этой схеме при удлинении вала осевой зазор в подшипниках увеличивается (см. также рис. 8.3). По этой причине расстояние между подшипниками может быть несколько больше, чем в схеме враспор: 1 п ≤ (8..10) d n . Меньшие значения - для роликовых, большие - для шариковых радиально-упорных подшипников. Для шариковых радиальных 1 п ≤ 12 d n .

Конструирование стаканов. Узел конической шестерни с опорами обычно заключают в стакан, при этом он образует самостоятельную сборочную единицу, что упрощает как технологию сборки, так и регулирование осевого положения зубчатых колес.

Крепление подшипников на валах от осевого смещения (см. рис. 8.2, 8.3 и 8.5) осуществляют: концевыми и стопорными шайбами, шлицевыми гайками, установочными винтами, пружинными упорными кольцами.

Регулирование зазоров радиально-упорных подшипников выполняют: набором прокладок, регулировочными винтами и специальными конструктивными приемами.

В зависимости от схемы расположения подшипников стаканы конструируют по одному из вариантов, представленных на рис. 8.4. При установке стакана в корпус с натягом фланец выполняют уменьшенным, без отверстий под винты.

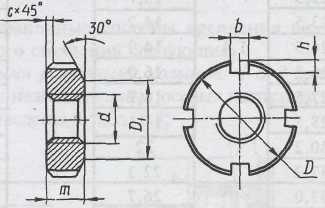

Стаканы

обычно выполняют из чугунного литья

марки СЧ 15, реже из

стали. Толщину стенки

,

диаметрd

и

число z

винтов

крепления стакана

к корпусу принимают в зависимости от

диаметра D

отверстия

стакана под подшипник по следующим

зависимостям:

,

диаметрd

и

число z

винтов

крепления стакана

к корпусу принимают в зависимости от

диаметра D

отверстия

стакана под подшипник по следующим

зависимостям:

Рис. 8.2. Схемы установки подшипников:

а, б, в - враспор; г - плавающая; д, е - левая опора плавающая, правая -фиксированная

Вопрос: Для какой цели предусмотрены детали 1...4 ?

Толщину

упорного буртика

1

и толщину

фланца

1

и толщину

фланца

2

(рис. 8.4) принимают

2

(рис. 8.4) принимают

Высоту

t

упорного

буртика назначают по той же зависимости,

что и высоту

заплечика вала h

(см.

рис. 7.3 и табл. 7.3), диаметр буртика D

1

=

D

- 2

t

.

Диаметр

фланца D

ф

следует выполнять минимальным. Для

этого

принимают с

d

;

h

=

(1,0

... 1,2) d

;

D

ф

= D

a

+

(4,0

... 4,4) d

,

где

d

-

диаметр

винта.

d

;

h

=

(1,0

... 1,2) d

;

D

ф

= D

a

+

(4,0

... 4,4) d

,

где

d

-

диаметр

винта.

Рис. 8.4. Стаканы подшипников

Иногда на наружной поверхности стакана делают проточку дл: уменьшения длины посадочного участка (см. рис. 8.4, а). Глубин проточки принимают равной 1,0 мм.

Длину посадочных участков принимают равной ширине кольца подшипника. Канавки в отверстиях стаканов делать не следует поскольку выполнять их сложнее, чем на наружной поверхности. Кроме того, они затрудняют установку подшипников.

Стаканы для подшипников вала конической шестерни перемещаю" при сборке для регулирования осевого положения конической шестерни В этом случае посадка стакана в корпус - H7/js6. Другие стаканы поел! их установки в корпус остаются неподвижными, для них применяю" посадки Н7/k 6 или Н7/m6.

Осевое крепление подшипников. При наличии осевой нагрузки на подшипники и для фиксации их на валу в осевом направлении кольца подшипников должны удерживаться на валу и в корпусе от осевого перемещения с помощью различного рода закрепительных устройств Крепление подшипников на валу и в корпусе выбирают в зависимости от значения и направления действия нагрузки, частоты вращения, типа подшипника, требований монтажа и демонтажа узла и производственных возможностей изготовления. Чем больше осевые нагрузки и выше частота вращения вала, тем надежней должно быть осевое крепление колец подшипника.

Наиболее распространенные способы крепления внутренних коли, подшипников от осевого смещения следующие:

пружинными упорными разрезными кольцами 1 и 2 (рис. 8.5, а); этот способ применяют при незначительных осевых нагрузках; размеры колец иканавок для них приведены в табл. 8.4;

Рис. 8.5. Крепление подшипников в редукторах

Таблица 8.4. Кольца пружинные упорные плоские наружные эксцентрические (ГОСТ 13942-86) и канавки для них. Размеры в мм

торцевой шайбой 3 (рис. 8.5, б) - достаточно надежный и простой способ; штифт 4 фиксирует шайбу от поворота относительно вала (размеры см. в табл. 8.5);

шлицевой гайкой 5 и стопорной шайбой 6, внутренний лепесток которой входит в паз вала, а один из наружных отгибают в прорезь гайки после ее затяжки (рис. 8.5, в); это надежный, но относительно дорогой способ, применять который целесообразно при значительных осевых нагрузках, действующих по направлению к гайке (размеры гаек и шайб

Таблица 8.5. Шайбы концевые (ГОСТ 14734-69). Размеры в мм

Таблица 8.6. Гайки круглые шлицевые (ГОСТ 11871-88). Размеры в мм

* Предпочтительные размеры.

римечание.

Шаг резьбыр

= 1,5 мм

для диаметров d

= 20...42 мм.

римечание.

Шаг резьбыр

= 1,5 мм

для диаметров d

= 20...42 мм.Таблица 8.7. Шайбы стопорные многолапчатые (ГОСТ 11872-89). Размеры в мм

Таблица

8.8. Канавки под язычок стопорной шайбы.

Размеры

в мм

Таблица

8.8. Канавки под язычок стопорной шайбы.

Размеры

в мм

приведены в табл. 8.6 и 8.7, размеры канавок для выхода резьбонарезного инструмента - в табл. 8.8). Осевое крепление наружных колец подшипников осуществляют при помощи заплечиков корпуса (рис. 8.5, в, д) или стакана (рис. 8.5, г), размеры заплечиков можно принимать по тем же рекомендациям, что и для буртиков вала; пружинных колец 2 (см. рис. 8.5, а), конструкция и размеры колец приведены в табл. 8.9; крышек (см. рис. 8.5, а, г).

Кроме изложенных способов для крепления подшипников можно использовать их конструктивные особенности. Например, на рис. 8.5,5 наружное кольцо подшипника выполнено с канавкой для пружинного упорного плоского кольца 3. Преимуществом этого способа является то, что отверстие корпуса не имеет уступа, усложняющего его обработку. Вместе с тем, несущая способность упорного кольца ограничивает восприятие больших осевых сил. На рис. 8.5, в представлена конструкция подшипника с буртиком, которым он удерживается от перемещения вдоль оси.

На рис. 8.5, д показано крепление подшипника в корпусе с помощью трех установочных винтов 8, равномерно расположенных по окружности. Конусные концы винтов воздействуют в трех точках по окружности на кольцо 7. Оно и поджимает подшипник к буртику корпуса. Винты от самоотвинчивания фиксируют замковым кольцом 9.

При конструировании опор конических передач, характерных наличием значительных осевых сил постоянного направления, широко применяют радиально-упорные роликовые или шариковые подшипники (рис. 8.6). На рис. 8.6, а, б, в подшипники установлены по схеме "врастяжку". Для опор конической шестерни эта схема более предпочтительна, так как обеспечивает жесткость вала и его опор при минимально допускаемом расстоянии l между серединами подшипников и увеличенном расстоянии L между реакциями опор (L > l ).

Подшипник, расположенный ближе к конической шестерне, нагружен большей радиальной силой и, кроме того, воспринимает осевую силу. Поэтому в ряде конструкций этот подшипник выбирают более тяжелой серии (рис. 8.6, б) или с большим диаметром посадочного отверстия (рис. 8.6, в). Общим недостатком консольного расположения шестерен (см. рис. 8.6, а, б, в) является неравномерное распределение нагрузки по длине зуба шестерни.

Более рациональным с точки зрения уменьшения неравномерности распределения нагрузки по длине зуба является неконсольное расположение шестерни (рис. 8.6, г). Однако эта конструкция сложнее рассмотренных выше, так как дополнительную опору размещают в стакане или специально выполненной внутренней стенке корпуса редуктора. Радиально-упорные подшипники в этой конструкции установлены «враспор». Как видно из схемы, в фиксирующей опоре расстояние L между реакциями опор меньше расстояния l между серединами

Рис. 8.6. Конструкции подшипниковых узлов конических шестерен

Таблица 8.9. Кольца пружинные упорные плоские внутренние концентрические (ГОСТ 13941-86) и канавки для них. Размеры в мм

Примечание.

Размеры

элементов т

=

1,9 мм, r 0,2

мм, s

=

1,7

мм.

0,2

мм, s

=

1,7

мм.

подшипников (L < l ), однако жесткость вала достаточно высокая благодаря наличию второй плавающей опоры.

Производители насосов в своем оборудовании используют большое разнообразие видов и типов монтажа для подшипников, основанное на приложениях и требованиях по нагрузке. На небольших процессных насосах и насосах общего назначения, обычно, можно увидеть один ряд радиальных подшипников и двойной ряд упорных подшипников.

В то время, как машины становятся больше, скорости выше, а радиальные и осевые нагрузки испытываемые валом и подшипниковым узлом растут, производители часто переходят к большим шариковым или роликовым подшипникам и сдвоенным парам радиально-упорных подшипников, чтобы справиться с возросшей нагрузкой. Безусловно, когда поднимается тема о сдвоенных радиально-упорных подшипниках, также поднимается вопрос о том, как их правильно установить.

"СПИНА К СПИНЕ"

Многие производители устанавливают на вал пару радиально-упорных подшипников в конфигурации "спина к спине". Это когда более широкие внешние дорожки соприкасаются друг с другом, а подшипники зафиксированы на валу с помощью стопорной шайбы и контрагайки. Это позволяет радиальному и упорному подшипнику переносить большие осевые нагрузки в обоих направлениях. При обычной установке, когда вы смотрите на подшипники, правильно установленные на валу, вы можете увидеть существенное количество шарикоподшипников с внешней стороны, и как более широкий фланец одного подшипника соприкасается с широким фланцем другого.

"ЛИЦОМ К ЛИЦУ"

Другим, не менее эффективным методом является установка подшипников на валу "лицом к лицу". В этом случае внутренние дорожки удерживаются вместе с помощью стопорной шайбы и контрагайки, но прочная несущая способность такого расположения не реализуется до тех пор, пока не будут зафиксированы внешние дорожки подшипников. Обычно это делается с помощью сепаратора подшипника, хотя иногда для загрузки дорожек подшипника используются пружины. С использованием сепаратора процедура может потребовать прокладок между сепаратором и корпусом подшипника, чтобы установить предварительную загрузку или внутренний рабочий зазор. Если используются пружины, то необходимо использовать те, что имеют правильный коэффициент упругости, а не просто любые пружины. Хоть эта настройка и является более сложной, компоновка "лицом к лицу" может устранить большую несоосность между валом и корпусом и обеспечить при этом радиальные подшипники жесткой несущей способностью, а также долгим сроком службы.

"ТАНДЕМ"

Третий способ заключается в монтировании радиально-упорных подшипников на валу в тандеме. Это когда оба подшипника имеют одно и то же направление. Такое расположение делает очень загруженную компоновку упорного подшипника, но оно не несет никакой радиальной нагрузки и воспринимает осевую нагрузку только в одном направлении. В набор должен быть добавлен третий радиально-упорный или радиальный подшипник, чтобы воспринимать радиальные нагрузки. В сочетании с очень надежным радиальным подшипником, это позволяет переносить максимальные нагрузки в осевом направлении.

Всегда должна приниматься во внимание информация от производителя оборудования, чтобы правильно ориентировать любые составные пакеты подшипников для обеспечения их правильной установки. При правильной установке, данные компоновки обеспечат долгий срок службы. При неправильной, могут привести к поломке почти сразу.

В который раз убедились, что подшипники DPI и KDYD — откровенный хлам! На электродвигателе привода шпинделя програмного токарноо станка с ЧПУ подшипник отработал всего два месяца! После чего рассыпался и заклинил. Еще чудо, что не спалили двигатель. Прилагаю некоторые фото этих «чюдо» подшипников:

подшипник DPI — откровенный хлам! подшипник DPI — откровенный хлам

Люди, цените свой труд и не позволяйет своим начальникам закупать такие подшипинки — подшипник DPIи KDYD не БУДУТ работать долго!

Советую покупать и устанавливать или Российские или Украинские или SKF. Другой альтернативы не существует. Даже не вздумайте устанавливать детали сделанные в Китае на оборудование, которое Вы ремонтируете.

После того, как сняли этот поломанный подшипник, для интереса попробывали обыкновенным напильником пилить корпус подшипника и шарики. Результат ужастный — напильник практически без напряжения оставил фаску и на корпусе подшипника и на шариках!

Так, что делайте выводы.

Упорный шариковый подшипник воспринимает только осевые нагрузки.

Основная особенность конструкции упорного подшипника — о которой необходимо помнить при монтаже — это различные внутренние диаметры колец подшпника. Тоесть у упорного подшипника одно кольцо свободное — оно свободно, с зазором, перемещается по валу, а второе тугое — на валу это кольцо устанавливается с натягом.

На рисунке приведена схема установки упорного шарикового подшипника.

Некотрые пояснения к рисунку:

- — корпус — имеется в виду неподвижная корпусная часть станка;

- — вал — вращающаяся часть станка, на которую действует осевая нагрузка.

При установке упорного подшипинка главное условие , которое необходимо помнить: свободное кольцо устанавливается в корпус (неподвижную деталь), а плотное кольцо — на вал. При такой схеме установки вал при вращении не будет затирать в упорном подшипнике, так как он (вал) будет вращаться в свободном кольце.

Обозначение подшипника может состоять из двух обозначений: основного и дополнительного. В основном обозначении кодируется следующая информация: размер подшипника, его тип и конструктивное исполнение. Это, кстати, для нас самая главная информация. Дополнительное обозначение может располагаться перед и после основного. В дополнительном обозначении (которое стоит перед основным) кодируется такая информация: класс точности, внутренний зазор и момент трения подшипника. В дополнительном обозначении (которое стоит после основного) кодируется: материал подшипника, специальные технические требования, вид смазки и др. Но следует знать, что если подшипник выпускается без специальных требований к смазке, величине зазора и пр., то дополнительно обозначение не ставиться.

1. Основное условное обозначение.

Условное обозначение подшипников, у которых диаметр отверстий от 10 до 500 мм. Для таких подшипников в основном обозначении цифры расположены таким образом:

В основное обозначении порядок расположения и чтения цифр – СПРАВА НАЛЕВО. Цифр может быть от двух до семи.

Цифры, стоящие под номером 1 и 2 обозначают внутренний диаметр подшипника. При этом для некоторых диаметров существует строгое соответствие условному обозначению:

|

Внутренний диаметр подшипника, мм |

Условное обозначение |

Внутренние диаметры от 20 до 495 мм включительно обозначают по формуле: диаметр деленный на 5.

Здесь необходимо помнить, что при одинаковом внутреннем диаметре, наружный диаметр подшипника и ширина может быть различный. Это потому что промышленность выпускает подшипники различной грузоподъемности и конструкций.

Цифра, стоящая под номером 3 обозначает серию диаметров.

Цифра, стоящая под номером 7 обозначает серию ширин.

Эти серии (серии диаметров и ширин) определяют наружный диаметр и ширину подшипника.

Цифра, стоящая под номером 4 обозначает тип подшипника.

| Тип подшипника |

Обозначение |

| Шариковый радиальный | |

| Шариковый радиальный сферический | |

| Роликовый радиальный с короткими цилиндрическими роликами | |

| Роликовый радиальный со сферическими роликами | |

| Роликовый радиальный с длинными цилиндрическими или игольчатыми роликами | |

| Роликовый радиальный с витыми роликами | |

| Шариковый радиально-упорный | |

| Роликовый конический | |

| Шариковый упорный, шариковый упорно-радиальный | |

| Роликовый упорный, роликовый упорно-радиальный |

Цифры, стоящие под номером 5 и 6 кодируют конструктивное исполнение подшипника.

Рассмотрим ПРИМЕР условного обозначения подшипника «миллионника» 1180304 . Это шариковый радиальный однорядный с двухсторонним уплотнением.

04 3 – серия диаметра; 0 – тип подшипника; 18 – конструктивное исполнение; 1 – серия ширины.

Рассмотрим ПРИМЕР условного обозначения подшипника 304 . Это шариковый радиальный однорядный.

04 – диаметр отверстия (высчитываем: 04*5 = 20 мм); 3 – серия диаметра; 0 – тип подшипника; 00 – конструктивное исполнение; 0 – серия ширины.

Монтаж (или посадка) подшипника в корпус. В основном размеры подшпников в станках небольшие, и поэтому монтаж подшпников выполняется без нагрева самих подшипников — тоесть в холодном состоянии. Монтаж происходит по такой схеме:

Стрелками на рисунке показано приложение силы. Это очень важно. Так как подшипник монтируется в корпус, то наружное кольцо воспринимает все усилие.

В общем случае действует правило, как и при — усилие монтажа ни в коем случае не должно передавться через тела качения!

Монтаж выполняется с помощью обрезка трубы. Здест тоже стоит обратить внимание, что труба должнна быть торцована на токарном станке — в общем обрез должен быть ровным. Никакие расплющенные трубы НЕ ГОДЯТСЯ ! Этим можно испортить подшипник — неровная труба может соскочить и повредить сепаратор. Диаметр трубы подбирается по диаметру наружного кольца.

Перед началом работ следует немного смазать наружное кольцо и вручную выровнять подшипник в корпусе. Теперь можно начинать насаживать подшипник — сначала легкими ударами — тут нужно контролировать отсутствие перекоса, а потом немного сильнее догнать подшипник до упора в корпус.

Теперь легким движением надвигаем радиальный роликовый подшипник на конус. Подшипник должен закрепиться на конусной шейке шпинделя. В большинстве конструкций шпинделей этого натяга будет достаточно. Теперь необходимо замерить зазор между буртиком шпинделя и внутренней обоймой подшипника. Делается это с помощью концевых мер (плиток). Точность замеров +-0,005 мм. Замеры производить минимум в трех местах.

- Первое — и самое главное условие, которое необходимо соблюдать при монтаже подшипников качения — это гарантия чистоты подшипника. Тоесть, если подшипник новый, значит необходимо удалить консервационную смазку. Если же подшипник уже был в эксплуатации, то необходимо удалить остатки бывшей смазки.Промывать подшипники лучше в керосине, или, при невозможности достать керосин, в дизтопливе. Как правило, практически на любом производстве эти жидкости можно найти.

- Второе — внешний осмотр. У подшипников не должно быть видимых повреждений сепаратора, защитных шайб. Также необходимо проверить легкость вращения и отсутствие шума при вращении.

- Третье. Осмотр поверхности на которую будет производиться монтаж — поверхность должна быть чистой, гладкой, без задиров и забоин.

Монтаж. Применяемые приспособления.

Важно : при монтаже подшипников усилие напрессовки НИКОГДА НЕ ДОЛЖНО ПЕРЕДАВАТЬСЯ ЧЕРЕЗ ТЕЛА КАЧЕНИЯ.

Если подшипник монтируется на вал, то усилие должно передаваться через внутренне кольцо, если подшипник монтируется в корпус, то усилие необходимо передавать через наружное кольцо.

В качестве наставки используется труба по диаметру кольца.

Усилие при монтаже подшипника желательно создавать на прессе. Конечно, не всегда, точнее редко когда подшипниковый узел возможно собрать под прессом, поэтому применяют такой способ: осаживание молотком — через наставку.

Игольчатый подшипник в своей конструкции имет цилиндрические ролики малого диаметра, с большим отношением длины ролика к диаметру ролика. Ролики расположены без сепаратора, один к одному. Именно такое исполнени (без сепаратора) наиболее применимо в механике станков и оборудования.

Игольчатый подшипник в своей конструкции имет цилиндрические ролики малого диаметра, с большим отношением длины ролика к диаметру ролика. Ролики расположены без сепаратора, один к одному. Именно такое исполнени (без сепаратора) наиболее применимо в механике станков и оборудования.

Игольчатый подшипник, по сравнению с обычным роликовым подшипников имеет такие преимущества: более высокая грузоподъемность при меньших габаритах. Также игольчатые подшипники очень хорошо работают при качательном движении. Такое качательное движение, к примеру, встречается в ШВП (шарико-винтовых парах) при небольших перемещениях.

Серия 36000, 46000 и 66000 — неразъемные.

Осевая грузоподъемность подшипник зависит от угла контакта тела качения и дорожки качения. Грузоподъемность радиально-упорного шарикового подшипника возрастает с увеличением угла контакта.

Радиально-упорные однорядные подшипники серий 6000, 36000, 46000, 66000 могут воспринимать осевую нагрузку только в одном направлении, и поэтому для фиксации вала в обе такие подшипники, как правило, устанавливаются по два на вал или по два в опору.

Схема установки двух шариковых радиально-упорных подшипников.

Такая схема установки используется практически во всех шпинделях фрезерных станков. «А» и «Б» — комплектовочные кольца — необходимы

для создания предварительного натяга в комплекте двух подшипников (это необходимо для равномерного распределения внешних нагрузок меджу подшипниками). Предварительный натяг достигается разностью толщин колец «А» и «Б». Чтобы выбрать зазоры, необходимо шлифовать (дл уменьшения толщины) наружное кольцо «Б».