Какие виды подшипников бывают. Устройство и виды автомобильных подшипников

ПРИКЛАДНАЯ МЕХАНИКА И

ОСНОВЫ КОНСТРУИРОВАНИЯ

Лекция 10

ЧЕВЯЧНЫЕ ПЕРЕДАЧИ

А.М. СИНОТИН

Кафедра технологии и автоматизации производства

Подшипники качения Общие сведения

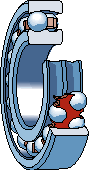

Подшипник качения представляет собой готовый узел, основным элементом которого является тела качения – шарики или ролики, установленные между кольцами и удерживаемые на определенном расстоянии друг от друга обоймой, называемой сепаратором (рис. 1).

1- наружное кольцо; 2- внутреннее кольцо; 3 - шарик; 4 - сепаратор.

Рисунок 1 – Шариковый однорядный радиальный подшипник

В процессе работы тела качения перекатываются по беговым дорожкам колец, одно из которых в большинстве случаев неподвижно. Распределение нагрузки между несущими телами качения неравномерно (рис. 2) и зависит от величины радиального зазора в подшипнике и от точности геометрической формы его деталей.

Рисунок 2 – Схема распределения нагрузки между телами качения в подшипнике

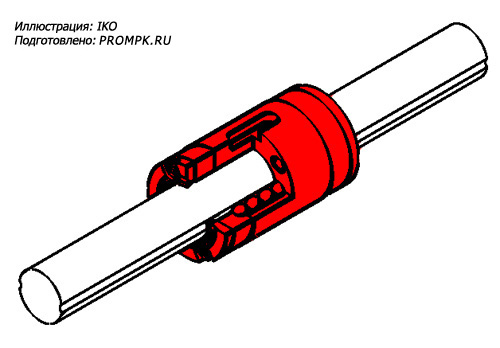

Рисунок 3 – Блок зубчатых колец на игольчатых подшипниках без колец

В отдельных случаях для уменьшения радиальных размеров подшипника кольца отсутствуют (рис.3) и тела качения перекатываются непосредственно по цапфе и корпусу. Подшипники качения стандартизованы и изготовляются в массовом производстве специализированными заводами.

Достоинства:

сравнительно малая себестоимость вследствие массового производства подшипников;

малые потери на трение и незначительный нагрев. Потери на трение при пуске и установившемся режиме работы практически одинаковы;

высокая степень взаимозаменяемости, что обеспечивает монтаж и ремонт машин, приборов;

более высокая точность вращения;

малый износ;

менее чувствительны к изменению температуры окружающей среды;

хорошо работают при отсутствии смазки и обладают высокой стабильностью момента трения;

малый расход смазки;

не требуют особого внимания и ухода;

Недостатки:

увеличение веса и габаритных размеров конструкции;

необходимость дополнительных деталей для крепления их в корпусе и на валу;

специфический шум от перекатывания шариков (особенно при больших скоростях);

высокая чувствительность к ударным и вибрационным нагрузкам вследствие большой жесткости конструкции подшипника;

малонадежны в высокоскоростных приводах из-за чрезмерного нагрева и опасности разрушения сепаратора от действия центробежных сил;

сравнительно большие радиальные размеры;

Применение

Во всех отраслях машиностроения широко применяются опоры с применением подшипников качения. Полиграфическое оборудование не является исключением. Применение подшипников качения позволило заменить трение скольжения трением качения. При этом коэффициент трения снижается до 0,0015 – 0,006 * .

Основные типы подшипников качения

На рис. 4 изображены основные типы подшипников качения. По форме тел качения они разделяются на шариковые и роликовые (цилиндрические, конические, витые, игольчатые и т.д.), по направлению воспринимаемой нагрузки – на радиальные, упорные и радиально-упорные.

1– шариковый радиальный; 2 – шариковый сферический (самоустанавливающийся); 3 - шариковый радиально-упорный; 4- роликовый радиальный; 5 - роликовый радиально-упорный (конический); 6 - роликовый сферический (самоустанавливающийся); 7 - игольчатый радиальный; 8 - шариковый упорный (простой и самоустанавливающийся)

Рисунок 4 – Основные типы подшипников качения

Радиальные шариковые подшипники – наиболее простые и дешевые. Они допускают небольшие перекосы вала (до ¼ и ½°) и могут воспринимать осевые нагрузки в пределах 70% от неиспользованной радиальной. Эти подшипники наиболее распространены в опорах полиграфического оборудования.

Радиальные роликовые подшипники благодаря увеличенной контактной поверхности допускают значительно большие нагрузки, чем шариковые (в среднем на 70-90%). Однако они совершенно не воспринимают осевые нагрузки и не допускают перекоса вала. При перекосе вала ролики начинают работать кромками и подшипник быстро разрушается. Аналогичное сравнение можно провести и между радиально-упорными шариковыми и роликовыми подшипниками.

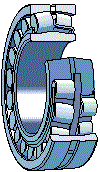

Самоустанавливающиеся шариковые и роликовые подшипники применяются в тех случаях, когда ожидается значительный перекос вала (до 2-3°). Они имеют сферическую поверхность наружного кольца, а роликам придается бочкообразная форма. Эти подшипники допускают небольшие осевые нагрузки – до 20% от неиспользованной радиальной.

Применение игольчатых подшипников позволяет уменьшить габариты (по диаметру) при значительных перегрузках.

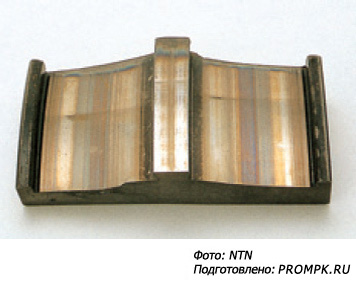

Большое влияние на работоспособность подшипника оказывает качество сепаратора. Сепараторы разделяют и направляют тела качения. В подшипниках без сепаратора тела качения набегают друг на друга. При этом, кроме трения качения, возникают трение скольжения, увеличиваются потери и износ подшипника. Установка сепаратора значительно уменьшает потери на трение, т.к. сепаратор является свободно плавающим и вращающимся элементом.

Статья написана исключительно для ознакомления интернет-пользователей с основными разновидностями подшипников и некоторыми другими нюансами. Будет полезна студентам ВТУЗов и, возможно, молодым специалистам.

Мы не несем ответственности за непосредственный, опосредственный или непреднамеренный ущерб, нанесенный в результате использования информации представленной в данной статье.

Постоянный адрес статьи:

При любом использовании данного материала ссылка на него обязательна!

Вы также можете принять участие в написание статьи, оставив свои дополнения , замечания и комментарии на электронном адресе: Указание имени автора того или иного изменения гарантируется!

Старый вариант статьи: http://www.snr.com.ru/e/about_bearings/about_bearing.htm

Подшипники - это технические устройства , являющиеся частью опор вращающихся осей и валов. Они воспринимают радиальные и осевые нагрузки, приложенные к валу или оси, и передают их на раму, корпус или иные части конструкции. При этом они должны также удерживать вал в пространстве, обеспечивать вращение, качание или линейное перемещение с минимальными энергопотерями. От качества подшипников в значительной мере зависит коэффициент полезного действия, работоспособность и долговечность машины.

Рисунок 1 - Подшипники выполняют функции опор осей и валов

Рисунок 2 - Подшипник линейного перемещения

В настоящее время широко находят применение подшипники:

контактные (имеющие трущиеся поверхности) - подшипники качени я и скольжения ;

бесконтактные (не имеющие трущихся поверхностей) - магнитные подшипники .

По виду трения различают:

подшипники скольжения , в которых опорная поверхность оси или вала скользит по рабочей поверхности подшипника;

подшипники качения , в которых используется трение качения благодаря установке шариков или роликов между подвижным и неподвижным кольцами подшипника.

Рисунок 3 - Принципиальная схема опоры с подшипником скольжения

Подшипник скольжения представляет собой корпус, имеющий цилиндрическое отверстие, в которое вставляется вкладыш или втулка из антифрикционного материала (часто используются цветные металлы), и смазывающее устройство. Между валом и отверстием втулки подшипника имеется зазор, который позволяет свободно вращаться валу. Для успешной работы подшипника зазор предварительно рассчитывается.

Рисунок 4 - Примеры смазочных канавок в подшипниках скольжения

В зависимости от конструкции, окружной скорости цапфы, условий эксплуатации трение скольжения бывает:

жидкостным, когда поверхности вала и подшипника разделены слоем жидкого смазочного материала , непосредственного контакта между этими поверхностями либо нет, либо он происходит на отдельных участках;

граничным – поверхности вала и подшипника соприкасаются полностью или на участках большой протяженности, причем смазочный материал в виде тонкой пленки ;

сухим – непосредственный контакт поверхностей вала и подшипника по всей длине или на участках большой протяженности , жидкостной или газообразный смазочный материал отсутствует;

газовое – поверхности вала и подшипника разделены слоем газа , трение минимально.

Таблица 1 - Виды смазки подшипников скольжения

|

Основные виды смазки |

Смазочные материалы и материалы для создания смазочных покрытий. Варианты смазки |

|

В наноструктурном состоянии: С, BN , MoS 2 и WS 2 ; В виде нанокомпозиционных покрытий: WC / C , MoS 2 / C , WS 2 / C , TiC / C и наноалмаза; В виде алмазных и алмазоподобных углеродистых покрытий: пленок из алмаза, гидрогенизированного углерода ( a - C : H ), аморфного углерода ( a -С), нитрида углерода ( C 3 N 4 ) и нитрида бора ( BN ); В виде твердых и сверхтвердых покрытий из VC , B 4 C , Al 2 O 3 , SiC , Si 3 O 4 , TiC , TiN , TiCN , AIN и BN , В виде чешуйчатых пленок из MoS 2 и графита; В виде неметаллических пленок из диоксида титана, фтористого кальция, стекла, оксида свинца, оксида цинка и оксида олово, В виде пленки из мягких металлов: свинца, золото, серебра, индия, меди и цинка, В виде самосмазывающихся композитов из нанотрубок, полимеров, углерода, графита и металлокерамики, В виде чешуйчатых пленок из углеродных составов: фторированного графита и фторид графита; Углерод; Полимеры: PTFE, нейлон и полиэтилен, Жиры, мыло, воск (стеариновая кислота), Керамика и металлокерамика. |

|

|

Жидкостная |

Гидродинамическая смазка: толстослойная и

эластогидродинамическая;

|

|

Тонкопленочная |

Смешанная смазка (полужидкостная); Граничная смазка. |

|

Газодинамическая смазка |

Существует большое количество конструктивных типов подшипников скольжения : самоустанавливающиеся, сегментные, самосмазывающиеся и т.д.

|

|

б) |

|

|

|

|

а) |

в) |

|

г ) |

|

а - внешний вид,

б - типичный шарнирный подшипник с поверхностью скольжения типа " металл-металл",

в - типичный шарнирный подшипник с самосмазывающейся поверхностью,

г - благодаря возможности самоустановки и восприятия больших нагрузок шарнирные подшипники находят применение в узлах тяжелой техники (например, в гидроцилиндре экскаватора)

Рисунок 5 - Шарнирные подшипники скольжения - одни из немногих типов подшипников скольжения, которые стандартизированы и выпускаются промышленностью серийно

Подшипники скольжения имеют следующие преимущества:

допускают высокую скорость вращения;

позволяют работать в воде, при вибрационных и ударных нагрузках;

экономичны при больших диаметрах валов;

возможность установки на валах, где подшипник должен быть разъемным (для коленчатых валов);

допускают регулирование различного зазора и, следовательно, точную установку геометрической оси вала.

а - двигатель шпинделя HDD c подшипником качения,

б - двигатель шпинделя HDD c гидродинамическим подшипником скольжения,

в - расположение гидродинамического подшипника скольжения в HDD (Hard Disk Drive)

Рисунок 6 - Использование гидродинамических подшипников скольжения вместо подшипников качения в компьютерных HDD (Hard Disk Drive ) дает возможность регулировать скорость вращения шпинделейв широком диапазоне (до 20 000 об/мин), уменьшить шум и влияние вибраций на работу устройств, тем самым позволив увеличить скорость передачи данных, обеспечить сохранность записанной информации и срок службы устройства в целом (до 10 лет), а также - создать более компактные HDD ( 0,8-дюймовые )

Таблица 2 - Сравнение типов подшипников используемых в шпинделях HDD (Hard Disk Drive)

|

Требования к HDD |

Требования к подшипнику |

Подшипник качения |

Гидродинамический подшипник |

Типичное применение |

|

|

из твердого металла |

из пористого материала* |

||||

|

Большой объем хранения данных |

Однократные биения |

Персональный компьютер, сервер |

|||

|

Высокие скорости вращения |

|||||

|

Низкий уровень шума |

Низкий уровень шума |

Пользовательский компьютер (нетбуки, SOHO) |

|||

|

Низкое потребление тока |

Низкий крутящий момент |

||||

|

Устойчивость к ударам |

Устойчивость к ударам |

Мобильные компьютеры (ноутбуки) |

|||

|

Безотказность |

Устойчивость к заклиниванию |

Все компьютеры |

|||

|

Жесткость |

Жесткость |

||||

Примечание:

* - данные приведены для NTN BEARPHITE;

** - обозначения: ++ - очень хорошо, + - хорошо, о - посредственно.

Недостатки подшипников скольжения:

высокие потери на трение и, следовательно, пониженный коэффициент полезного действия (0,95... 0,98);

необходимость в непрерывном смазывании;

неравномерный износ подшипника и цапфы;

применение для изготовления подшипников дорогостоящих материалов;

относительно высокая трудоемкость изготовления.

Рисунок 7 - Принципиальная схема опоры с подшипником качения

Подшипники качения работают преимущественно при трении качения и состоят из двух колец, тел качения , сепаратора, отделяющего тела качения друг от друга, удерживающего на равном расстоянии и направляющего их движение. По наружной поверхности внутреннего кольца и внутренней поверхности наружного кольца (на торцевых поверхностях колец упорных подшипников качения) выполняют желоба – дорожки качения, по которым при работе подшипника катятся тела качения.

|

|

|

|

|

г) д) |

||

а - с шариковыми телами качения, б - с короткими цилиндрическими роликами, в - с длинными цилиндрическими или игольчатыми роликами, г - с коническими роликами ,

д - с бочкообразными роликами

Примечание: приведены только некоторые виды тел качения

Рисунок 8 - В подшипниках качения применяются тела качения различных форм

В некоторых узлах машин в целях уменьшения габаритов, а также повышения точности и жесткости , применяются так называемые совмещенные опоры: дорожки качения выполняются непосредственно на валу или на поверхности корпусной детали. Некоторые подшипники качения изготовляют без сепаратора. Такие подшипники имеют большое число тел качения и, следовательно, большую грузоподъемность. Однако предельные частоты вращения бессепараторных подшипников значительно ниже вследствие повышенных моментов сопротивления вращению.

Рисунок 9 - Для сокращения радиальных размеров и массы используются “безобоемные” подшипники

Таблица 3 - Сравнение подшипников качения по эксплуатационным характеристикам

|

Тип подшипника |

Высокая частота вращения |

Восприятие перекоса |

|||

|

радиальная |

осевая |

комбинированная |

|||

|

Шариковый радиальный |

|||||

|

Шариковый радиальный двухрядный сферический |

|||||

|

Радиально-упорный однорядный шариковый |

|||||

|

Радиально-упорные шариковые двухрядный и однорядный сдвоенный ("спина к спине") |

|||||

|

Шариковый с четырехточечным контактом |

|||||

|

С коротким цилиндрическими роликами без бортов на одном из колец |

|||||

|

С коротким цилиндрическими роликами с бортами на противоположных сторонах наружного и внутреннего колец |

|||||

|

Радиальный игольчатый |

|||||

|

Сферический роликовый |

|||||

|

Конический роликовый |

|||||

|

Упорный шариковый |

|||||

|

Упорный с коническими роликами |

|||||

|

Упорно-радиальный роликовый сферический |

Примечание:

* - обозначения: +++ - очень хорошо, ++ - хорошо, + - удовлетворительно, о - плохо, х - непригодно.

По сравнению с подшипниками скольжения имеют следующие преимущества:

значительно меньше потери на трение, а, следовательно, более высокий КПД (до 0,995) и меньший нагрев;

в 10...20 раз меньше момент трения при пуске;

экономия дефицитных цветных материалов, которые чаще всего используются при изготовлении подшипников скольжения;

меньшие габаритные размеры в осевом направлении;

простота обслуживания и замены;

меньше расход смазочного материала;

невысокая стоимость вследствие массового производства стандартных подшипников;

простота ремонта машины вследствие взаимозаменяемости подшипников.

а)

б)

в)

г)

д)

e )

а - повреждение внутреннего кольца сферического роликового подшипника, вызванное чрезмерным натягом при посадке ;

б - фреттинг-коррозия внутреннего кольца радиального роликового цилиндрического подшипника, вызванное действием вибрации ;

в - повреждение внутреннего кольца радиального шарикового подшипника, вызванное действием чрезмерной осевой нагрузки ;

г - повреждение внутреннего кольца радиального роликового цилиндрического подшипника, вызванное действием чрезмерной радиальной нагрузки ;

д - следы ржавчины на поверхности ролика сферического роликового подшипника, вызванные попаданием воды внутрь подшипника ;

e - повреждение сепаратора роликового конического подшипника, вызываемое действием больших нагрузок и/или вибраций , и/или неправильным монтажом, и/ или смазыванием, и/или работойна высоких частотах вращения

Рисунок 10 - Повреждения подшипников качения

Недостатками подшипников качения являются:

ограниченная возможность применения при очень больших нагрузках и высоких скоростях;

непригодность для работы при значительных ударных и вибрационных нагрузках из-за высоких контактных напряжений и плохой способности демпфировать колебания;

значительные габаритные размеры в радиальном направлении и масса;

шум во время работы, обусловленный погрешностями форм;

сложность установки и монтажа подшипниковых узлов;

повышенная чувствительность к неточности установки;

высокая стоимость при мелкосерийном производстве уникальных по размерам подшипников.

Рисунок 11 - Магнитный подшипник

Принцип работы магнитного подшипника (подвеса) основан на использовании левитации, создаваемой электрическими и магнитными полями. Магнитные подшипники позволяют без физического контакта осуществлять подвес вращающегося вала и его относительное вращение без трения и износа.

Рисунок 12 - Детская игрушка Левитрон наглядно демонстрирует, на что способны электромагнитные поля

Электрические и магнитные подвесы, в зависимости от принципа действия, принято разбивать на девять типов:

Электростатические;

на постоянных магнитах;

активные магнитные;

LC- резонансные;

индукционные;

кондукционные;

диамагнитные;

Сверхпроводящие;

Магнитогидродинамические.

Рисунок 13 - Принципиальная схема типичной системы на основе активного магнитного подшипника ( АМП )

Наибольшую популярность в настоящее время получили активные магнитные подшипники. Активный магнитный подшипник (АМП) - это управляемое мехатронное устройство, в котором стабилизация положения ротора осуществляется силами магнитного притяжения, действующими на ротор со стороны электромагнитов, ток в которых регулируется системой автоматического управления по сигналам датчиков перемещений ротора. Полный неконтактный подвес ротора может быть осуществлен с помощью либо двух радиальных и одного осевого АМП, либо двух конических АМП. Поэтому система магнитного подвеса ротора включает в себя как сами подшипники, встроенные в корпус машины, так и электронный блок управления, соединенный проводами с обмотками электромагнитов и датчиками. В системе управления может использоваться как аналоговая, так и более современная цифровая обработка сигналов.

Рисунок 14 - Принципиальная схема управления типичной системы на основе активного магнитного подшипника

Основными преимуществами АМП являются:

относительно высокая грузоподъемность;

высокая механическая прочность;

возможность осуществления устойчивой неконтактной подвески тела;

возможность изменения жесткости и демпфирования в широких пределах;

возможность использования при высоких скоростях вращения, в вакууме, высоких и низких температурах, стерильных технологиях...

|

|

|

| а) |

б) |

а - схема компрессора с подшипниками качения,

б - схема компрессора с магнитными подшипниками

Рисунок 15 - Применение магнитных подшипников дает возможность сделать конструкцию более жесткой , что , например , позволяет уменьшить динамический прогиб вала при высоких частотах вращения

В настоящие время для АМП идет создание международного стандарта, для чего был создан специальный комитет ISO TC108/SC2/WG7.

АМП могут эффективно применяться в следующем оборудовании :

Турбокомпрессоры и турбовентиляторы;

Турбомолекулярные насосы;

Электрошпиндели (фрезерные, сверлильные, шлифовальные);

Турбодетандеры;

газовые турбины и турбоэлектрические агрегаты;

инерционные накопители энергии.

Рисунок 16 - Шпиндели для вакуумных машин с активными магнитными подшипниками

Однако АМП требуют сложную и дорогостоящую аппаратуру управления, внешнего источника электроэнергии, что снижает эффективность и надежность всей системы. Поэтому идут активные работы по созданию пассивных магнитных подшипников (ПМП), которые не требуют сложных систем регулирования: например, на основе высокоэнергетических постоянных магнитов NdFeB (неодим-жедезо-бор).

Рисунок 17 - Пассивный магнитный подшипник на основе высокоэнергетических постоянных магнитов

Русское слово “подшипник ”, судя по названию, образовано от корня “шип” и приставки “под”. То есть подшипник - это нечто расположенное “под шипом”. Вот что говорит на этот счет классический словарь “Толковый словарь живого великорусского языка Владимира Даля”, содержащий много старинных и первоначальных значений тех или иных русских слов.

ПОДШИПНЫЙ - то, что под шипом. Подшипник м. в машинах, та часть подушки, на коей лежит шип оси или вала, упорная подкладка, на коей ось обращается.

ШИП - вообще, всякая насаженная, вставленная, припаянная или оттянутая ковкою часть вещи, для вставки в гнездо, для захвата, задержки и пр.

ШИПНИК

- м. подшипник или гнездо, куда

вкладывается шип оси.

Говоря современным инженерным языком, речь идет о гнезде или втулке, куда вставляется цапфа вала или оси (шип) и там вращается. Первоначально использовались втулки (подшипники скольжения), затем распространились подшипники качения. Однако название осталось, так как подшипник – по-прежнему деталь, которая располагается “под шипом”.

а - внешний вид ступицы колеса телеги,

б - конструкция

ступицы колеса телеги

Рисунок 18 - На примере конструкции ступицы колеса телеги, которые широко использовались в России почти до середины XX века, можно понять, откуда произошло слово “подшипник” – нечто расположенное “под шипом”

В английском языке, например, слово “bearing ” (“подшипник”) берет свое начало от “to bear” в смысле “поддерживать” и “нести нагрузку”. То есть bearing - это нечто поддерживающее и несущее нагрузку от вращающейся оси.

Нередко слово “подшипник” пишут как “потшипник” , “подшибник” , “потшибник” , то есть с явной орфографической ошибкой. Это связано с тем, что при произношении согласные “б” и “п”, “д” и “т” довольно близки по звучанию. Поэтому, если человек незнаком с орфографией слова “подшипник” и не знает его происхождения, то старается применить правило “как слышится - так и пишется”. Но в данном случае применять такое правило нельзя.

Подшипники используются в различных уголках мира, и это слово звучит довольно часто из уст инженеров и техников. Однако “подшипники” на разных языках пишутся и звучат по-разному.

Таблица 4 - Слово “подшипники” на некоторых языках мира

|

Язык |

Написание |

Транскрипция на английском |

Как звучит на русском |

|

Английский |

Bearings |

[ be:ərɪŋs] |

Бэрингс |

|

Арабский |

محامل |

[ maha:məl ] |

махамэль |

|

Голландский |

Lagers |

|

Лагхес |

|

Испанский |

родамьентос |

||

|

Итальянский |

Cuscinetti |

|

Кушинетти |

|

Китайский |

轴承 |

|

|

|

Корейский |

베어링 |

|

Пёрин |

|

Немецкий |

вальтслагэ |

||

|

Португальский |

Rolamentos |

|

Роламентос |

|

Русский |

подшипники |

подшипники |

|

|

Французский |

Roulements << Наверх 1

) Albert Kascak

,

Robert Fusaro

&

Wilfredo Morales. Permanent

Magnetic Bearing for Spacecraft Applications. NASA/TM-2003-211996;

5) ISO Standardization for Active Magnetic Bearing Technology. Published 2005 ; 6)

Kazuhisa Miyoshi. Solid

Lubricants and Coatings for Extreme Environments:

State-of-the-Art Survey. NASA, 2007

; 9) NTN Technical Review №71. April 2004. OSAKA, JAPAN; 10

) Lei Shi, Lei Zhao, Guojun Yang и др.

DESIGN AND EXPERIMENTS OF THE ACTIVE MAGNETIC 14) Torbjorn A. Lembke. Induction

Bearings. A Homopolar Concept for High Speed Machines. Electrical Machines and

Power Electronics. Department of Electrical Engineering. Royal Institute of

Technology.

Stockholm, Sweden,

2003

;

18) Черменский О.Н., Федотов Н.Н. Подшипники качения. Справочник-каталог. М: Машиностроение, 2003 ; 19) Толковый словарь живого великорусского языка Владимира Даля. |

Выпускаемые в СНГ подшипники качения классифицируют по направлению воспринимаемой нагрузки, в соответствии с ГОСТ3395-75 - радиальные, радиально-упорные, упорно-радиальные и упорные.

Рис. 1. Подшипники качения: а, б, в, г, д, е - радиальные подшипники; ж, з - радиально-упорные подшипники;

и, к - упорные подшипники;

1 - внутреннее кольцо; 2 - тело качения; 3 - наружное кольцо; 4- сепаратор

Радиальные подшипники (см. рис. 1, а-е) воспринимают (в основном) радиальную нагрузку, т. е. нагрузку, направленную перпендикулярно к геометрической оси вала.

Упорные подшипники (см. рис. 1, и, к) воспринимают только осевую нагрузку.

Радиально-упорные (см. рис. 1, ж, з) и упорно-радиальные подшипники могут одновременно воспринимать как радиальную, так и осевую нагрузку. При этом упорно-радиальные подшипники предназначены для преобладающей осевой нагрузки.

В зависимости от соотношения радиальных габаритных размеров (рис. 2) наружного и внутреннего диаметров подшипники делят на серии (7 серии, при d - const, D- var): сверхлегкую , особо легкую , легкую , среднюю , тяжелую , легкую широкую, среднюю широкую. Основное распространение имеют легкие и средние узкие серии.

Рис. 2. Размерные серии подшипников качения: а - особо легкая; б - легкая;в - легкая широкая; г- средняя; д - средняя широкая; е -тяжелая

по ширине (5 серии, при d и D - const, B(T) - var): особоузкие, узкие, нормальные, широкие и особо широкие.

В зависимости от серии при одном и том же внутреннем диаметре кольца подшипника наружный диаметр кольца и его ширина изменяются.

Точность подшипников качения определяется:

а) точностью основных размеров;

б) точность вращения.

Точность основных размеров определяется отклонениями размеров внутреннего и наружного диаметров и ширины кольца. Отклонения размеров диаметров определяет характер посадки.

Точность вращения характеризуется радиальным и боковым биением дорожки качения. В РФ подшипники качения выпускаются следующих классов в порядке возрастания точности:

По классам точности подшипники различают следующим образом (по ГОСТ 520-89):

"0" - нормального класса (радиальное биение внутреннего кольца 20 мкм);

"6" - повышенной точности (радиальное биение внутреннего кольца 10 мкм);

"5" - высокой точности (радиальное биение внутреннего кольца 5 мкм);

"4" - особовысокой точности (радиальное биение внутреннего кольца 3 мкм);

"2" - сверхвысокой точности (радиальное биение внутреннего кольца 2,5 мкм);

8 и 7 - грубые ниже 0;

6Х - только для роликовых конических подшипников.

При выборе класса точности подшипника необходимо помнить о том, что "чем точнее, тем дороже". Для иллюстрации соотношения точности подшипников разных классов и их стоимости ниже приведены максимальные величины радиальных биений внутренних колец подшипников с посадочными диаметрами 50...80 мм и относительная стоимость подшипников.

В связи с тем, что при повышении точности изготовления подшипников резко возрастает их стоимость, для большинства редукторов общего назначения применяют подшипники 0 класса точности.

Подшипники более высоких классов точности назначают для валов, требующих особой точности вращения (шпинделей металлорежущих станков, валов и осей приборов и т.п.), или при наличии жестких требований к уровню их шума.

По форме тел качения подшипники делят на шариковые (см. рис. 1, а, б, ж, и), с цилиндрическими роликами (см. рис. 1, в), с коническими роликами (см. рис. 1, з, к), игольчатые (см. рис. 1, д), с витыми роликами (см. рис. 1, е), с бочкообразными роликами (сферическими) (см. рис. 1, г).Тела качения игольчатых подшипников тонкие ролики - иглы диаметром 1,6-5 мм. Длина игл в 5-10 раз больше их диаметра. Сепараторы в игольчатых подшипниках отсутствуют.

По числу рядов тел качения различают однорядные (см. рис. 1, а, в, д-к) (имеющие основное применение), двухрядные (см. рис. 1, б, г), четырехрядные, многорядные подшипники качения.

По конструктивным и эксплуатационным признакам подшипники делят на самоустанавливающиеся (тип 1000 - шариковые; тип 3000 - роликовые) (см. рис. 1, б, г)), допускающие перекос валов на опорах до 2-3 град., и несамоустанавливающиеся (все шарико- и роликоподшипники, кроме сферических) (см. рис. 1, а, в, д-к).

По способу изготовления сепараторов различают подшипники со штампованными и литыми сепараторами.

По конструктивным особенностям (с контактным уплотнением, с защитной шайбой, с фланцем на наружном кольце и т.д.).

В зависимости от требований по уровню вибрации, шума и других дополнительных требований установлено три категории ПК: A (самая высокая), B и C. Также введены дополнительные ряды радиальных зазоров и ряды моментов трения.

Обозначение подшипников качения

Под типом подшипника понимают его конструктивную разновидность, определяемую по признакам классификации.

Каждый подшипник качения имеет условное клеймо, обозначающее тип, размер, класс точности, завод-изготовитель.

На неразъемные подшипники клеймо наносят на одно из колец, на разборные - на оба кольца, например, на радиальный подшипник с короткими цилиндрическими роликами (см. рис. 1, в), где наружное кольцо без бортов и свободно снимается, а внутреннее кольцо с бортами составляет комплект с сепаратором и роликами.

На один и тот же диаметр шейки вала предусматривается несколько серий подшипников, которые отличаются размерами колец и тел качения и соответственно величиной воспринимаемых нагрузок.

В пределах каждой серии подшипники равных типов взаимозаменяемы в мировом масштабе. В стандартах указываются: номер подшипника, размеры, вес, предельное число оборотов, статическая нагрузка и коэффициент работоспособности.

Подшипники имеют условные обозначения, составленные из цифр и букв (ГОСТ 3189-89). Условные обозначения разделяют на основное и дополнительное.

Основное условное обозначение подшипника характеризует его размер внутреннего диаметра, серию, тип и конструктивные разновидности. Очерёдность знаков в основном обозначении - справа налево.

Первая и вторая цифры справа условно обозначают его номинальный внутренний диаметр d(диаметр вала). Для определения истинного размера d(в миллиметрах) необходимо указанные две цифры умножить на пять. Например, подшипник...04 имеет внутренний диаметр 04∙5 = 20 мм. Это правило распространяется на подшипники с цифрами...04 и выше, до...99, т. е. для подшипников с внутренним посадочным диаметром 20≤dd- 10 мм; ...01 d= 12 мм; ...02 d= 15 мм; ...03 d= 17 мм.

Третья цифра справа обозначает серию подшипника, определяя его наружный диаметр D: сверхлегкая (цифры обозначения 8; 9), особолегкая (1; 7), легкая (2 или 5), средняя (3 или 6) и тяжелая (4), а по ширине B - особоузкая (8), узкая (0; 7), нормальная (1), широкая (2), особоширокая (3; 4; 5; 6). На практике наибольшее распространение имеют подшипники легкой и средней серий. На рис. 3 приведены сравнительные параметры подшипников некоторых типов и серий для номинального внутреннего диаметра d = 80 мм.

Рис. 3. Сравнительные параметры подшипников различных типов и серий при внутреннем диаметре d=80 мм:

1- масса

m

; 2- динамическая грузоподъемность С

r

; 3- предельная частота вращения n

Четвертая цифра справа обозначает тип подшипника. Если эта цифра 0, то это означает, что подшипник радиальный шариковый однорядный; шариковый однорядный (если левее 0 нет цифр, то 0 не указывают); 0 - радиальный шариковый; 1 - радиальный шариковый двухрядный сферический; 2 - радиальный с короткими цилиндрическими роликами; 3 - радиальный роликовый двухрядный сферический; 4 - игольчатый или роликовый с длинными цилиндрическими роликами; 5 - радиальный с витыми роликами; 6 - радиально-упорный шариковый; 7 - роликовый конический (радиально-упорный); 8 - упорный шариковый; 9 - упорный роликовый.

Так, например, подшипник 7208 является роликовым коническим.

Пятая и шестая цифры справа характеризуют конструктивные особенности подшипника, так называемое "исполнение" подшипника, не влияющие на основные характеристики (ГОСТ 3395-89) (неразборный, с защитной шайбой, с закрепительной втулкой, величину угла контакта α, наличие стопорной канавки на наружном кольце, наличие уплотнений с заложенной смазкой, наличие канавки на наружном кольце шарикоподшипника, предназначенной для стопорного пружинного кольца, на наличие встроенных уплотнений и т.п.).

Например:

50312 - радиальный однорядный шарикоподшипник средней серии со стопорной канавкой на наружном кольце;

150312 - тот же подшипник с защитной шайбой;

36312 - радиально-упорный шариковый однорядный подшипник средней серии, неразборный.

60 205 - подшипник шариковый (0 - четвертая цифра) радиальный однорядный с одной защитной шайбой (6) - пятая цифра. Внутренний диаметр d = 05 x 5 = 25 мм. Цифры 6, 5, 4, 2, которые ставятся перед обозначением через тире (5-60205) обозначающий класс точности. Нормальный класс точности обозначается цифрой "0", которая не указывается.

Седьмая цифра справа характеризует серию подшипника по ширине.

ГОСТом установлены следующие классы точности подшипников качения: 0 - нормальный класс (как правило, 0 в обозначении не указывают); 6 - повышенный; 5 - высокий, 4 - особо высокий, 2 - сверхвысокий. Цифру, обозначающую класс точности, ставят слева от условного обозначения подшипника и отделяют от него знаком тире; например, 206 означает шариковый радиальный подшипник легкой серии с номинальным диаметром 30 мм, класса точности 0.

Кроме цифр основного обозначения слева и справа от него могут дополнительные буквенные или цифровые знаки, характеризующие специальные условия изготовления данного подшипника.

Дополнительное условное обозначение проставляют слева и справа от основного условного обозначения. Так, класс точности маркируют цифрой слева через тире от основного обозначения. В порядке повышения точности классы точности обозначают: 0, 6, 5, 4, 2. Класс точности, обозначаемой цифрой 0 и соответствующей нормальной точности, не проставляют, так как это позволяет сократить обозначения для часто употребляемых подшипников. В общим машиностроение применяют подшипники классов 0 и 6. В изделиях высокой точности или работающей высокой частотой вращения (шпиндельные узлы скоростных станков, высокооборотный электродвигатели и др.) применяют подшипники класса 5 и 4. подшипники класса точности 2 используют в гироскопических приборах. Помимо приведенных выше имеются и дополнительные (более высокие и более низкие) классы точности.

Так, например, подшипник 7208 - класса точности 0.

Диаметральный зазор подшипника обозначают номером ряда и указывают перед классом точности подшипника.

Дополнительное обозначение справа от основного характеризует повышенную грузоподъёмность, изменения металла колец и сепаратора, температуру отпуска деталей, марку смазки в подшипниках закрытого типа и другие специальные технические требования (ГОСТ 590-89) и помещают (слитно с основной частью) буквенно-цифровую маркировку. Например, у подшипников закрытого типа, заполненных смазочным материалом, отличным от ЦИАТИМ-201, справа помещают следующее дополнительное обозначение: С2 - если применяется ЦИАТИМ-221; С5 - ЦИАТИМ 202; С17 - Литол-24.

Более подробно расшифровка символов маркировки подшипников приводится, например, в каталоге подшипников НИИАВТОПРОМа.

Пример обозначения: 3-5-180109-С17 - подшипник шариковый радиальный однорядный с d = 45 мм, где 09 - внутренний диаметр; 1 - серия диаметра D; 0 - тип подшипника; 18 - конструктивная разновидность; 3 - номер ряда диаметрального (радиального) зазора; 5 - класс точности; С17 - пластичный смазочный материал ЛИТОЛ-24.

В зависимости от наличия дополнительных требований к уровню вибраций, отклонениям формы и расположения поверхностей качения, моменту трения и др. установлены три категории подшипников: А - повышенные регламентированные нормы; В - регламентированные нормы; С - без дополнительных требований.

Возможные знаки справа от основного обозначения:

все или часть деталей из коррозионно-стойкой стали - Ю;

детали подшипников из теплостойких сталей - Р;

сепаратор из черных металлов - Г;

сепаратор из пластических материалов - Е;

специальные требования к подшипнику по шуму - Ш;

подшипник закрытого типа при заполнении смазочным материалом ЦИАТИМ-221 - С1.

температура отпуска колец - Т (при t=200 град. C); Т1 (при t=255 град. C) и т.д.

Примеры обозначений подшипников:

305 - подшипник с внутренним посадочным диаметром d=25 мм, средней серии, радиальный шариковый однорядный, без конструктивных особенностей, нулевого класса точности, с диаметральным зазором по основному ряду, из обычных подшипниковых сталей, без специальных требований;

311 - подшипник шариковый радиальный однорядный, средней серии диаметров 3, серии ширин 0, с внутренним диаметром d = 55 мм, основной конструкции (см. рис. 14.5, а), класса точности 0;

67210 - подшипник с внутренним посадочным диаметром d=50 мм, легкой серии, радиально-упорный роликовый однорядный с наружным кольцом, имеющим упорный борт, нулевого класса точности, с диаметральным зазором по основному ряду, из обычных подшипниковых сталей, без специальных требований;

6-206 - подшипник шариковый радиальный однорядный, внутренний диаметр d= 30 мм (06 х 5): легкой серии: класс точности - 6:

2311 - подшипник роликовый радиальный с короткими цилиндрическими роликами: внутренний диаметр d = 55 мм (11 х 5); средней узкой серии; класс точности - 0.

6-36209 - подшипник шариковый радиально-упорный однорядный, легкой серии диаметров 2, серии ширин 0, с внутренним диаметром d = 45 мм, с углом контакта а = 12 град., класса точности 6;

4-12210 - подшипник роликовый радиальный с короткими цилиндрическими роликами, легкой серии диаметров 2, серии ширин 0, с внутренним диаметром d = 50 мм, с одним бортом на наружном кольце (см. рис. 14.9, б), класса точности 4;

4-3003124Р - подшипник роликовый радиальный сферический двухрядный особолегкой серии диаметров 1, серии ширин 3, с внутренним диаметром d=120 мм, основной конструкции (см. рис. 14.8), класса точности 4, детали подшипника изготовлены из теплостойких сталей;

3-0-180209С17 - подшипник с внутренним посадочным диаметром d=45 мм, легкой серии, радиальный шариковый однорядный, со встроенными двухсторонними уплотнениями, заполненный смазочным материалом Литол-24, из обычных подшипниковых сталей, без специальных требований, нулевого класса точности, с диаметральным зазором по 3-у дополнительному ряду.

6-7310А: радиально-упорный роликовый конический (7) повышенной грузоподъемности (А) средней узкой серии (3) диаметром d = 50мм (10) 6-го класса точности;

А75-180208С17Ш2: радиальный шариковый (0) однорядный с двусторонним уплотнением (18) и постоянной смазкой "Литол-24" (С17) со специальными требованиями по шуму (Ш2) легкой узкой серии (2) диаметром d= 40 мм (08), 5-го класса точности категории А с радиальным зазором по 7-му ряду.

Характеристики подшипников качения

Наибольшее распространение получили шариковые радиальные однорядные подшипники (см. рис. 1, а). Шариковый однорядный радиальный (тип 0000) является базовым для сравнения с ним других типов; это наиболее быстроходный и дешевый подшипник, но с меньшей грузоподъемностью. Эти подшипники допускают сравнительно большую угловую скорость, особенно с сепараторами из цветных металлов или из пластмасс, допускают небольшие перекосы вала (от 15" до 30") и могут воспринимать незначительные осевые нагрузки. Допустимая осевая нагрузка для радиальных несамоустанавливающихся подшипников не должна превышать 70% от неиспользованной радиальной грузоподъемности подшипника. По сравнению с подшипниками других типов имеют минимальные потери на трение; фиксируют положение вала относительно корпуса в двух осевых направлениях. Радиальные однорядные шарикоподшипники с двумя защитными шайбами заполняются на заводе-изготовителе пластичным смазочным материалом и в дополнительном смазывании не нуждаются.

Роликовые радиальные подшипники с короткими роликами (см. рис. 1, в) (типы 2000, 32000, 52000 - без бортов на том или ином кольце) по сравнению с аналогичными по габаритным размерам шарикоподшипниками обладают увеличенной грузоподъемностью, хорошо выдерживают ударные нагрузки. Однако они совершенно не воспринимают осевых нагрузок и не допускают перекоса вала (ролики начинают работать кромками, и подшипники быстро выходят из строя). Нагрузочная способность таких подшипников по сравнению с однорядными шариковыми больше примерно в 1,5 раза, а долговечность в 3,5 раза. Конструктивные разновидности этих подшипников зависят от наличия и расположения бортов на наружных и внутренних кольцах. Подшипники без бортов на наружном или внутренних кольцах дают возможность валу перемешаться относительно корпуса в осевом направлении (также подшипники широко используются как плавающие опоры).

Роликовые радиальные подшипники с витыми роликами (см. рис. 1, е) применяют при радиальных нагрузках ударного действия; удары смягчаются податливостью витых роликов. Эти подшипники менее требовательны к точности сборки и к защите от загрязнений, имеют незначительные радиальные габаритные размеры.

Игольчатые подшипники (см. рис. 1, д) (тип 4000) отличаются малыми радиальными габаритными размерами, находят применение в тихоходных (до 5 м/с) и тяжелонагруженных узлах, так как выдерживают большие радиальные нагрузки. В настоящее время их широко используют для замены подшипников скольжения. Эти подшипники воспринимают только радиальные нагрузки и не допускают перекоса валов. Для максимального уменьшения размеров применяют подшипники в виде комплекта игл, непосредственно опирающихся на вал, с одним наружным кольцом.

Самоустанавливающиеся радиальные двухрядные сферические шариковые (рис. 1, б) и роликовые (см. рис. 1, г) подшипники применяют в тех случаях, когда перекос колец подшипников может составлять до 2-3 град.. Эти подшипники допускают незначительную осевую нагрузку (порядка 20% от неиспользованной радиальной) и осевую фиксацию вала. Подшипники имеют высокие эксплуатационные показатели, но они дороже, чем однорядные.

Конические роликоподшипники (см. рис. 1, з) находят применение в узлах, где действуют одновременно радиальные и односторонние осевые нагрузки. Эти подшипники могут воспринимать также и ударные нагрузки. Радиальная грузоподъемность их в среднем почти в 2 раза выше, чем у радиальных однорядных шарикоподшипников. При чисто радиальной нагрузке в подшипнике возникает осевая составляющая, которую компенсируют осевой нагрузкой противоположного направления: поэтому для фиксации вала в обе стороны подшипники устанавливают попарно. Подшипники допускают регулирование осевой игры и радиального зазора; перекос вала относительно оси конуса недопустим. Их рекомендуется устанавливать при средних и низких угловых скоростях вала (до 15 м/с).

Аналогичное использование имеют радиально-упорные шарикоподшипники (см. рис. 1, ж), применяемые при средних и высоких угловых скоростях. Радиальная грузоподъемность у этих подшипников на 30-40% больше, чем у радиальных однорядных. Их выполняют разъемными со съемным наружным кольцом и неразъемными.

Шариковые и роликовые упорные подшипники (см. рис. 1, и. к) предназначены для восприятия односторонних осевых нагрузок. Применяются при сравнительно невысоких угловых скоростях, главным образом на вертикальных валах. Упорные подшипники радиальную нагрузку не воспринимают. При необходимости установки упорных подшипников в узлах, где действуют не только осевые, но и радиальные нагрузки, следует дополнительно устанавливать радиальные подшипники. Подшипники очень чувствительны к несоосности и перекосам осей; их не следует устанавливать в опорах горизонтальных валов, имеющих высокие частоты вращения, так как под действием центробежных сил шарики могут выйти из беговых дорожек, при этом возрастает сила трения, увеличивается нагрев.

В некоторых конструкциях, где приходится бороться за уменьшение радиальных габаритов, применяются т.н. "бескольцевые" подшипники, когда тела качения установлены непосредственно между валом и корпусом. Однако нетрудно догадаться, что такие конструкции требуют сложной, индивидуальной, а, следовательно, и дорогой сборки-разборки.

В мире насчитывается около 100 000 наименований и модификаций подшипников. Производством подшипников разного качества и стоимости занимается более 1000 заводов под разными торговыми марками. По основным конструктивным особенностям и направлению восприятия нагрузки (соответственно ГОСТ) подшипники условно делятся на 11 типов. Классификация по ISO несколько отличается.

Классификация и описание подшипников.

1. Радиальные однорядные шариковые подшипники.

Это тип подшипника, у которого самый широкий спектр применения. Рассчитан на восприятие радиальной нагрузки. Выдерживает небольшие осевые нагрузки. Этот тип подшипника имеет хорошие скоростные качества, но плохо работает при возникновении перекоса валов. Внутренний диаметр может быть от миллиметра (наручные часы) до метра. Нагрузочная способность радиального шарикового подшипника по сравнению с другими типами аналогичного габарита небольшая.

Мировыми лидерами по выпуску качественного шарикового подшипника считаются компании NSK (Япония) і SKF (Швеция). В Украине производством радиальных шариковых подшипников занимаются Винницкий и Харьковский подшипниковые заводы.

2. Радиальные двухрядные шариковые подшипники.

Прототипом этого подшипника является однорядный шариковый подшипник.Главная особенность конструкции – наличие сферической поверхности на внешнем кольце, что позволяет ликвидировать главный недостаток однорядного шарикового подшипника – невозможность работы при перекосе или изгибе валов. Этот тип широко применяется в сельхозтехнике и других отраслях промышленности, где применяются длинные и тонкие валы при небольших нагрузках. В 1907 году этот тип изобрел основатель шведской компании SKF Свен Вингквист. Подшипник назывался VOLVO (в то время это название принадлежало SKF). Этим изобретением Свен Вингквист разрешил проблему передачи мощности от одной паровой машины на ткацкие станки по всему цеху. В Украине этот тип ограниченных типоразмеров изготавливают на Харьковском подшипниковом заводе.

3. Радиальные роликовые подшипники с короткими цилиндрическими роликами.

Телом качения в этом типе является ролик. Площадь взаимодействия с внешней и внутренней обоймами намного больше, чем в шариковых подшипниках. Как следствие, роликовые подшипники имеют большую нагрузочную способность. Конструктивным недостатком этого типа считается полное отсутствие восприятия осевой нагрузки и при работе с перекосом валов подшипник выходит из строя за короткий промежуток времени. Второй недостаток данной конструкции – плохая работа при больших скоростях вращения. В механических узлах этот тип применяется в паре с другими типами подшипников, которые принимают осевую нагрузку на себя. Радиальные роликовые подшипники используются при малых скоростях вращения и высокой радиальной нагрузке. В Украине этот тип не производится, кроме специализированной номенклатуры на Харьковском подшипниковом заводе для железнодорожного транспорта.

Конструкция двухрядного сферического роликового подшипника объединила в себе все наилучшие технические характеристики двухрядного шарикового подшипника и цилиндрического роликового подшипника. Внутрення поверхность внешней обоймы – сферическая, что позволяет компенсировать перекосы валов. Тело качения – ролик сферической формы. Подшипник хорошо работает при больших радиальных неравномерных нагрузках. Эта конструкция широко применяется в таких отраслях, как металлургия, горнодобывающая промышленность, тяжелое машиностроение. Бесспорным мировым лидером по производству этого типа подшипников являются компании SKF (Швеция) и TIMKEN (США). Компания SKF несколько лет назад запатентовала новую разновидность роликового сферического тороидального подшипника CARB, главной особенностью которого является возможность работы при наличии осевой нагрузки. В Украине подшипники этого типа не производятся. Лидером в странах СНГ по объему производства и качества роликовых сферических подшипников является Минский подшипниковый завод.

объединила в себе все наилучшие технические характеристики двухрядного шарикового подшипника и цилиндрического роликового подшипника. Внутрення поверхность внешней обоймы – сферическая, что позволяет компенсировать перекосы валов. Тело качения – ролик сферической формы. Подшипник хорошо работает при больших радиальных неравномерных нагрузках. Эта конструкция широко применяется в таких отраслях, как металлургия, горнодобывающая промышленность, тяжелое машиностроение. Бесспорным мировым лидером по производству этого типа подшипников являются компании SKF (Швеция) и TIMKEN (США). Компания SKF несколько лет назад запатентовала новую разновидность роликового сферического тороидального подшипника CARB, главной особенностью которого является возможность работы при наличии осевой нагрузки. В Украине подшипники этого типа не производятся. Лидером в странах СНГ по объему производства и качества роликовых сферических подшипников является Минский подшипниковый завод.

Этот тип – аналог радиальных роликовых подшипников. Главное отличие – намного большее соотношение длины ролика и его диаметра (иголка). Восприятие нагрузок — такое же, как и у роликового подшипника. Главное преимущество этого типа – небольшие габариты. В механических узлах, где нет больших радиальных нагрузок и отсутствуют радиальные нагрузки – рекомендуется использование именно этого типа. При этом, габариты узла можно уменьшить в несколько раз. Игольчатые подшипники широко применяются в полиграфии, конвейерных и фасовочных машинах, автомобилестроении. Мировым лидером по производству игольчатых подшипников можно считать немецкую компанию INA (Shafleer Group). В Украине игольчатые подшипники не производятся.

6. Радиальные роликовые подшипники с витыми роликами.

Малочисленный тип подшипников. Это аналог цилиндрических роликовых подшипников с короткими цилиндрическими роликами. Отличие состоит в наличии спиральной канавки для смазки на теле вращения (ролика) и применении специальных сталей и термообработки во время их производства. Эти подшипники применяются в металлургии при работе в тяжелых и сильно загрязненных условиях.

По своей конструкции радиально-упорные шариковые подшипники похожи на радиальные шариковые подшипники. Главное отличие этого типа – это возможность и необходимость одновременной работы при осевой и радиальной нагрузке. Без одновременного наличия обеих нагрузок работа подшипника невозможна. Эта конструкция обладает такими же скоростными характеристиками, как и обычный радиальный шариковый подшипник. Для одновременной работы при осевых нагрузках с разных сторон, подшипники объединяются в группы (дуплексы, триплексы). Этот тип широко применяется в автомобилестроении, производстве станков.

Изобретателем этого типа (в начале прошлого века) был американский инженер Генри Тимкен, основатель компании TIMKEN. Эта конструкция подшипника способна одновременно воспринимать большую радиальную и одностороннюю осевую нагрузку (для одиночной установки). Желательна работа при одновременном наличии обеих нагрузок. Тело качения в подшипнике – конический ролик. Уже 100 лет компания TIMKEN является ведущим производителем конических роликовых подшипников в мире. Широкое применение эта конструкция нашла в металлургии и тяжелом машиностоении. В Украине конические роликовые подшипники в ограниченной номенклатуре производятся на Луцком подшипниковом заводе (СКФ-Украина).

Упорные шариковые подшипники рассчитаны на работу при осевой нагрузке. Наличие радиальной нагрузки недопустимо. У этой конструкции подшипников прекрасные скоростные качества, но невысокая нагрузочная способность. В Украине упорные шариковые подшипники не производятся.

В отличии от упорных шариковых подшипников телом  качения в этой конструкции является ролик. Ролики могут быть цилиндрическими, коническими и сферическими. В зависимости от формы роликов, упорные роликовые подшипники могут компенсировать перекосы и несовпадения осей вала. Упорные роликовые подшипники применяются в тяжелых условиях работы. при больших осевых нагрузках. Основные отрасли использования – металлургия, горнодобывающая промышленность, энергетика. В Украине упорные шарикоподшипники не производятся.

качения в этой конструкции является ролик. Ролики могут быть цилиндрическими, коническими и сферическими. В зависимости от формы роликов, упорные роликовые подшипники могут компенсировать перекосы и несовпадения осей вала. Упорные роликовые подшипники применяются в тяжелых условиях работы. при больших осевых нагрузках. Основные отрасли использования – металлургия, горнодобывающая промышленность, энергетика. В Украине упорные шарикоподшипники не производятся.

У этого типа подшипника нет тела качения. При работе не происходит кругового вращения. Широкое применение эта группа подшипников нашла в автомобилестроении. Основной производитель шарнирных подшипников на территории СНГ – Саратовский подшипниковый завод.

Несмотря на то, что наш сайт не затрагивает технических характеристик тех или иных устройств, не рассказывает как собрать автомобиль своими руками или как построить деревянный сруб правильно, и посвящен он теме спиннеров для рук, я все же хотел бы затронуть тему основных типов подшипников, тем более, что я обещал эту статью в предыдущей публикации. Итак, предлагаю очень поверхностно рассмотреть какие типы подшипников существуют и более подробно остановиться на том типе, который используется в спиннерах.

Основные типы подшипников

Можно выделить следующие типы подшипников:

- шариковые

- роликовые (цилиндрические, конические)

- игольчатые

- упорные (шариковые, роликовые)

- двух- и многорядные

Безусловно, эксперты могут не согласиться с такой градацией, но данные типы подшипников максимально понятны для всех.

Шариковые подшипники

Наиболее распространенный тип подшипников. Шариковый подшипник состоит из:

- наружного кольца

- внутреннего кольца

- тел качения (шариков)

- сепаратора (в него заключены шарики)

На наружном и внутреннем кольцах есть желоб (беговая дорожка), по которому и катаются шарики. Благодаря точечному контакту между шариками и беговой дорожкой у данного типа подшипников минимальный момент трения, поэтому они могут развивать высокие скорости вращения. Наверное, Вы уже догадались, что в спиннерах используются именно шариковые подшипники. К ним мы еще вернемся немного позже.

Шариковые подшипники

Роликовые цилиндрические подшипники

По сути напоминают собой шариковые подшипники, с той лишь разницей, что в качестве тел качения используются цилиндры, а не шарики. Предназначены для несения высоких радиальных нагрузок при отсутствии осевых. Тип контакта между беговыми дорожками и роликами - линейный, скорость вращения обычно ниже, чем у шариковых.

Роликовый подшипник

Роликовые конические подшипники

Вместо использования цилиндров в качестве тел качения, используются конические ролики (сечением такого ролика будет трапеция). Беговые дорожки на наружном и внутреннем кольцах расположены под углом. Данный тип подшипника воспринимает комбинированные нагрузки (радиальные и осевые).

![]()

Роликовый конический подшипник

Игольчатые подшипники

В качестве тел качения используются цилиндрические тела качения - иголки. Отличаются от обычных цилиндрических подшипников прежде всего размером и более низкой себестоимостью. За счет конструктивных особенностей проигрывают в скорости вращения. На сегодняшний день - один из самых востребованных типов подшипников (после шариковых).

Игольчатый подшипник

Упорные шариковые подшипники

Являются разновидностью шариковых подшипников, могут нести воспринимать только осевые нагрузки, радиальные - не могут.

Упорный шариковый подшипник

Упорные роликовые подшипники

Являются разновидностью роликовых подшипников. Используются в тех случаях, когда действуют большие осевые нагрузки.

Упорный роликовый подшипник

Этот тип подшипников включает как шариковые, так и роликовые подшипники. Отличия в том, что в них применяется несколько рядов тел качения.

Двух- и многорядные подшипники

Теперь, когда мы в общем рассмотрели основные типы подшипников, предлагаю вернуться к шариковым подшипникам и рассмотреть их подробнее.

Рассмотрим самые распространенные мифы по поводу подшипников.

Первый «миф»: класс точности

Наибольшее число споров возникает именно по этому вопросу. Что же выбрать? ABEC1, ABEC3, ABEC5, ABEC7 или ABEC9?

ABEC (Annular Bearing Engineering Committee) — комитет по разработке подшипников, являющийся частью Американской ассоциации производителей подшипников (ABMA).

Аббревиатура ABEC используется для указания точности изготовления прецизионных (высокоточных) подшипников.

Не буду терзать Вас сложными техническими вопросами, скажу лишь, что подшипник

608ZZ (тот, что используется в спиннерах для рук) не может иметь класс точности выше ABEC5! Если Вы увидите на таком подшипнике маркировку ABEC7 или ABEC9, то знайте, что это не более чем маркетинговый ход! Да и разница между классами точности исчисляется микронами, поэтому Вы не почувствуете ее ни на скейте, ни на роликах, ни при вращении спиннера. Куда важнее где и кем был произведен подшипник, какая смазка в нем используется, качество материала и т.д.

Второй «миф»: «керамика»

Бытует легенда, что керамические подшипники быстрее, чем их металлические собратья. Это отчасти верно, но нужно четко понимать для каких целей они вам нужны. Керамика по крепости никогда не сравнится с металлом. Использовать керамические подшипники в спиннерах отчасти уместно, хотя и заметить разницу будет не просто, но стоит помнить о том, что керамические подшипники стоят дороже и это отразится на конечной стоимости спиннера. В спиннере за 100-200 рублей не может быть качественного подшипника, тем более керамического.

Третий «миф»: «крепче»

Некоторые люди считают, что закрытые подшипники крепче открытых, за счет дополнительных металлических пластин. На деле это не так, потому что пластина, которая закрывает шарики не касается одного из колец и никакой дополнительной крепости не несет. Закрытый подшипник менее подвержен попаданию грязи внутрь, не более.

Четвертый «миф»: «быстрее»

Однажды в детстве я стал счастливым обладателем роликовых коньков Bauer. После китайских погремушек это был просто “космос” - коньки сами несли меня вдаль, главной проблемой было вовремя остановиться. В коньках стояли подшипники ABEC1 (об этом читайте выше). Но со временем они стали ехать медленнее. Я первым делом начал грешить на подшипники, и в итоге заменил их сразу на ABEC7. Я был полностью уверен в том, что теперь-то я полечу! Каково же было мое удивление, когда после замены скорость не изменилась… В итоге оказалось, что после нескольких лет катаний колеса изрядно стерлись и превратились в “восьмерки” и терлись о раму, из-за чего скорость упала. После смены колес ролики снова полетели, причем и на ABEC1, и на ABEC7. Но вернемся к теме скорости подшипников. Не буду утруждать Вас формулами из физики, скажу лишь, что подшипник 608ZZ может развивать скорость в сотни километров в час! Согласно каталогам производителей этот подшипник может совершать более 30 тысяч оборотов в минуту, или 500 оборотов в секунду. Становится ясно, что таких характеристик более чем достаточно для использования подшипника в спиннере.

Вообще, чем меньше подшипник, тем быстрее он может вращаться. Именно для подшипников маленького размера имеет смысл применять такое понятие, как класс точности (или так называемый ABEC, о котором можно прочитать выше).

Отдельным пунктом стоит упомянуть гибридные подшипники

“Гибридные подшипники имеют кольца из шарикоподшипниковой стали и тела качения из нитрида кремния (Si3N4). Помимо того, что гибридные подшипники являются отличными электроизоляторами, они способны работать на повышенных частотах вращения и в большинстве случаев имеют больший ресурс по сравнению с однотипными цельностальными подшипниками.” Данная фраза взята из спецификации одного из именитых производителей подшипников. Конечно же, речь идет о более серьезном использовании подшипников, нежели в спиннерах, но все же можно уяснить некоторые вещи: керамический или гибридный подшипник в первую очередь используют как изолятор электрического тока, для спиннера эта особенность бесполезна. Ресурс в данном конкретном случае также не играет никакой роли. Несмотря на это, гибридные подшипники являются “золотой серединой” при использовании в спиннерах: они относительно недорогие и развивают высокую скорость вращения.

В качестве эпилога

Я надеюсь, что у читателей появилось понимание того, какие типы подшипников существуют и чем отличаются шариковые подшипники. Не стоит смотреть на класс точности, по крайней мере верить только в него, не стоит надеяться на керамические подшипники, или их гибридных собратьев. Главное - это фабрика, которая произвела подшипник: качество материалов, оборудование. Разница между продукцией завода, производящего десятки тысяч подшипников в день для тяжелой промышленности и автомобильных концернов, и поделками из подвала с кустарным оборудованием где-то в средней Азии - колоссальна. Также важны условия хранения, например, в сыром помещении подшипник может заржаветь. А керамический подшипник из Китая за 50 центов (а то и дешевле) может плохо крутиться. Поскольку, мы занимаемся, в том числе, и производством спиннеров, то подробно изучили все нюансы, связанные с качеством сырья и комплектующих, а также с самим технологическим процессом. Помимо самого подшипника на качество вращения спиннера влияет точность обработки отверстия под него. Небольшое отклонение в допусках/посадках и подшипник встанет с усилием, а значит сильно потеряет в скорости вращения. Интернет-магазин glam-flash качественно отбирает все товары, полностью проверяет их работоспособность, надежно упаковывает и отправляет товар по всей стране. Вы вправе вернуть товар без объяснения каких-либо причин в 14-дневный срок. Всего два условия: товар должен иметь товарный вид и мы не вернем Вам деньги за доставку, потому что пользуемся услугами курьерских служб. Читайте наши обзорные статьи, анонс будет позже!