Обозначение подшипников качения на чертежах. Обозначение размерных серий. Разновидности подшипников качения

Существуют много типов подшипников качения (рис. 9.36, а-з) : по направлению воспринимаемой нагрузки - радиальные (а, б, г, е), упорные (ж, з) и радиально-упорные (в, д); по форме тела качения - шариковые (а, ж, з), роликовые с цилиндрическими (б), коническими (в), бочкообразными (г, д) и игольчатыми (е) роликами; по числу рядов тел качения - однорядные (а, б, в, г), двухрядные (д) и многорядные, одинарные (з) и двойные (ж). Кроме того, их выпускают сверхлегкой, особо легкой, легкой, средней и тяжелой серий по диаметру, обозначаемых одной из цифр: 7, 8, 9, 1, 7, 2, 3, 4 и 5 в порядке увеличения размера наружного диаметра подшипника при одинаковом внутреннем диаметре, и узкой, нормальной, широкой или особо широкой серий по ширине (высоте), обозначаемых одной из цифр: 7, 8, 9, 0, 1, 2, 3, 4, 5 и 6 в порядке увеличения размера ширины или высоты ГОСТ 3478-79* (СТ СЭВ 402-84).

В современном промышленном мире вам нужны решения, которые способны решать самые сложные задачи и готовы удовлетворить еще большие требования. Решения, которые работают сложнее, дольше и безопаснее. Решения достаточно надежны для обработки сложных условий и условий тестирования. Решения, обеспечивающие более длительный срок службы и более согласованные периоды доступности для повышения производительности и эффективности.

Мы понимаем, какие рынки требуются, и размер проблем, с которыми вы сталкиваетесь. Именно путем понимания этих проблем мы можем найти лучшие и более эффективные решения. Вам нужен конический роликовый подшипник, который может выдерживать высокие нагрузки. Конический роликовый подшипник, который не будет нарушать производительность и безопасность. Конический роликовый подшипник, способный выдержать экстремальные и сложные условия. Конический роликовый подшипник, который является долговечным и надежным. . Конические роликовые подшипники имеют конические внутренние и наружные кольцевые дорожки и конические ролики.

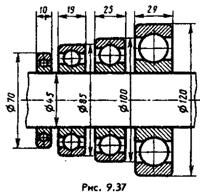

На рис. 9.37 показаны однорядные радиальные шариковые подшипники для вала d=45 мм различных серий по наружному диаметру (слева направо) - особо легкой серии, легкой, средней и тяжелой, и узких по ширине, выпускаемых по ГОСТ 8338-75* (СТ СЭВ 3795-82).

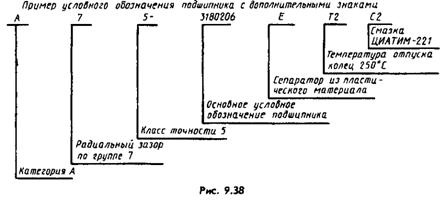

Различны марки материалов, из которых их изготовляют (например, из сталей марок ШХ15, ШХ15СГ и др.), различны степени точности, покрытия, термообработка и некоторые другие параметры. Все эти особенности могут быть отражены в условном обозначении подшипника качения. Основное условное обозначение состоит из семи цифр, отсчитываемых справа налево.

Они подходят для поддержки комбинированных нагрузок, т.е. одновременных осевых и радиальных нагрузок. Линии проецирования дорожки встречаются в общей точке оси подшипника для обеспечения истинного действия качения и, таким образом, во время работы мало фрикционных моментов. Осевая грузоподъемность конических роликоподшипников возрастает с увеличением угла контакта α. Размер угла контакта, который обычно составляет от 10 ° до 30 °, связан с расчетным множителем е: чем больше значение е, тем больше угол контакта.

Низкое трение Оптимизированная конструкция ролика и обработка поверхности на фланце позволяют образовывать смазочную пленку, что приводит к меньшему трению. Это обеспечивает оптимальное распределение нагрузки, снижает вибрацию и шум и позволяет более точно определить предварительную нагрузку. Применение жестких подшипников Обычно используется однорядный конический роликовый подшипник относительно второго конического роликоподшипника. При применении предварительной нагрузки можно получить применение жестких подшипников. Период размягчения с пониженными пиками температуры. Конические роликовые подшипники обычно имеют период размягчения, в течение которого обычный роликовый подшипник качения проходит через значительное количество трения, что приводит к износу. Этот эффект воспринимается как пиковая температура. Недостатка или разрыв одного подшипника достаточно, чтобы остановить часть или целую фабрику. Он завершает ответственность и заботу, которые мы должны иметь с подшипниками, от покупки и хранения до его установки и обслуживания. Они также изготавливаются из чугуна, латуни, латуни, легкого металла, пластика, полиамида - нейлона, последние два из которых могут быть усилены стекловолокном и термически стабилизированы. Из-за свойств пластмасс с низкой плотностью, высокой эластичностью, низким коэффициентом трения в сочетании с простотой изготовления и высокой производительностью, эти клетки во все большей степени применяются большинством производителей подшипников. Рис. 28 На приведенном выше рисунке подшипник находится под радиальной нагрузкой, где вращающаяся нагрузка находится на внутреннем кольце, а фиксированная нагрузка находится на внешнем кольце, поэтому внутреннее кольцо вращается и проходит последовательно через зону загрузки, показанную различными стрелками. Когда задано обратное, вращающимся зарядом является внешнее кольцо, а фиксированное - внутреннее, а внешнее - последовательно через зону загрузки. Пример: переднее колесо автомобиля. Когда вращающийся заряд является внутренним кольцом, он имеет помехоустойчивость, а наружное кольцо имеет зазор. Когда вращающийся заряд находится снаружи, это наоборот. Их основные различия заключаются в размерах роликов и методе их руководства. Игольные ролики обычно имеют малый диаметр; от 1, 5 до 5 мм, а длина в 2, 5 раза больше диаметра, тогда как цилиндрические ролики имеют диаметр более 5 мм и длину примерно от одного до 1, 6 диаметра. Из-за большой длины и малого диаметра иглы изготавливаются с небольшим конусом и из-за трудностей с направлением в сокращенном пространстве между кольцами иглы имеют тенденцию к неправильной настройке, что вызывает внутреннее трение в игольчатых подшипниках, многие чем обычные цилиндрические роликовые подшипники. Эти подшипники подходят для применения в уменьшенных радиальных пространствах, поддерживая высокую радиальную и среднюю осевую нагрузку. Внешнее кольцо имеет сферическую дорожку, которая является общей для обоих рядов валов, позволяя осциллировать и делая их автокорреспондентами через внутреннее кольцо с двумя наклонными дорожками, роликами и клеткой. На эти подшипники не влияют небольшие угловые несоосности оси относительно коробки осей или изгиб, когда они не превышают 3 °, и из-за этого свойства они имеют угловую сферическую форму, не вызывая внутренних напряжений между элементами качения и дорожками. Они сопротивляются ударным нагрузкам и имеют радиальное радиальное и осевое среднее значение в обоих направлениях, намного выше сферических сфер, но с меньшей скоростью. Эти подшипники широко используются в прокатных станах, железнодорожных подшипниках, дробильных машинах и других промышленных машинах. Они доступны с цилиндрическим или коническим отверстием для использования с втулкой или коническим валом. Наиболее распространенные повреждения вызваны ударами и смещенными напряжениями между кольцами и элементами качения. В небольших подшипниках, в бронированных и герметичных подшипниках, холодный монтаж может быть выполнен с помощью пресса или ударами, расположенными правильно в кольцах, с помощью прессованных труб или равномерно равномерно на лицевой стороне подшипника. Перед сборкой смажьте сиденье оси маслом, чтобы предотвратить царапины при сборке и разборке. Рис. 56 Подшипниковые подшипники - проф. Они также используют индукционный нагрев и нагрев печи. Во время сборки толкните подшипник плотно на плечо, пока он не остынет настолько, чтобы внутреннее кольцо хорошо поддерживалось. Не бросайте подшипник, он попадает в отскок и назад. Никогда не используйте пламя непосредственно на подшипниках! Если подшипник смазан маслом, рекомендуется удалить смазку растворителем. Рис 63 Если подшипник подвешен или помещен в вал или втулку, но без затягивания, измерение зазора будет находиться между нижней поверхностью катящихся элементов и канавкой наружного кольца. В этом методе ролики остаются в более правильном положении. Если разница выходит за пределы диапазона редукции выше верхнего предела, зазор может быть уменьшен до верхнего предела диапазона редукции, но минимальный зазор не должен быть достигнут, поскольку это может привести к разрыву внутреннего кольца. В этом случае конечным клиренсом будет зазор, измеренный с помощью калибратора, минус значение верхнего предела диапазона уменьшения.

- Это также уменьшает теплоту трения и износ фланца.

- Сегодня около 98% оборудования использует подшипники.

Первые две цифры определяют внутренний диаметр подшипника, как частное от деления на 5. Так, например, для d=400 мм в условное обозначение войдет число 80; для подшипника, показанного на рис. 9.38, войдет число 08. Третья цифра характеризует серию по D.

Пусть в данном примере легкая серия диаметров 2. Вносим ее в условное обозначение: 208. Эта серия совместно с серией ширин определяет основные размеры подшипника - D и В. Четвертая цифра характеризует тип подшипника по направлению воспринимаемой нагрузки и формы тела качения, обозначаемый, согласно табл. 3 ГОСТ 3189-89, цифрой от 0 до 9. Так, например, шариковый радиальный обозначают цифрой 0, роликовый радиальный с короткими цилиндрическими роликами - 2, роликовый игольчатый - 4, шариковый упорный - 8, роликовый конический - 7 и т. д. Дополняем обозначение четвертой цифрой: 0208.

Это станки, используемые для опорных валов и т.п. состоящие из скользящих деталей, таких как шарики, ролики, иглы, предназначенные для минимизации трения. 1-Сфера 2-Внутреннее кольцо 3-Внешнее кольцо или крышка 4-Внутренний диаметр: Измерение, представляющее подшипник 5-Наружный диаметр 6-Высота.

Низкая или вообще не нужна смазка. Снижение трения; немного подогрев. Минимальный износ при сравнении с втулками. Металл или втулки. Минимальный зазор в течение срока службы. Размеры различных типов подшипников одинаковы для всех производителей. Если подшипник открыт, он не имеет экранирования и требует регулярной смазки, планирования и лубрикатора.

Пятая и шестая цифры определяют конструктивную разновидность подшипника, обозначаемую по ГОСТ 3395-89 от 00 до 99. В данном примере радиальный шариковый подшипник имеет одностороннее уплотнение. Его обозначение - 16, выпускают по ГОСТ 8882-75* (СТ СЭВ 3793-82). Дополняем обозначение: 160208 ГОСТ 8882-75*.

Если у вас двухстороннее экранирование уже поставляется с постоянной заводской смазкой. Два представления подшипников для технического чертежа. Шарикоподшипник: вид с частичным сечением на левой стороне. Упрощенное представление с правой стороны. Шарикоподшипник: символическое изображение на правой стороне внизу.

Подшипник типа 1: один ряд шариков. Также требуется точное выравнивание между подшипниками. Ось с радиальной нагрузкой Р в одном шарикоподшипнике. Интенсивность нагрузки подшипника зависит от. Типичное применение: управление двигателем 2 осями; нагрузка на подшипники в основном радиальная.

Седьмая цифра определяет серию ширин, в данном примере- 3 (широкая). Вносим ее в обозначение: 3160208 ГОСТ 8882-75, которое наносят на торцовой (нерабочей) поверхности

подшипника. Нулевые обозначения, расположенные левее последней значащей цифры, не указывают. Пусть 0 - обозначение типа подшипника, 00 - конструктивной разновидности, 0 - серии ширин. Тогда условное обозначение будет состоять из трех цифр, например 204 ГОСТ 8338-75 (см. рис. 9.37).

Предельная скорость = 0 об / мин Масса = 0, 20 кг. Максимальная скорость вращения. Обозначение подшипника. Выбор подшипников производится в таблицах производителей. Размерный коэффициент для вращения. Подшипник типа 2: представление углового контакта.

Радиально-упорные шарикоподшипники: направление сопротивления Осевая нагрузка. Радиально-упорные шарикоподшипники: предназначены для выдерживания радиальных нагрузок и легких осевых нагрузок. Для предотвращения двухсторонних осевых нагрузок на каждом подшипнике используются два подшипника.

Класс точности (0 - нормальная, 6, 5, 4, 2 - повышенные, в порядке возрастания) указывают через тире перед обозначением, например: 2-3160208 ГОСТ 8882-75; 6-204 ГОСТ 8338-75.

Шарики и ролики (чаще игольчатые) применяют и в качестве отдельных деталей. Примеры обозначений:

Шарик 5,8-10 ГОСТ 3722-81, где 5,8 - номинальный диаметр в мм, 10 - степень точности.

Наружное кольцо с шариковой дорожкой Два шариковых ряда. Внутреннее кольцо регулирует некоторую несоосность. Подшипник типа 3: самоустанавливающиеся шарикоподшипники; два ряда шариков; обычно используется в тяжелом оборудовании. Предназначен для легких тяжелых и осевых радиальных нагрузок. Подшипник типа 3: самоустанавливающиеся шарикоподшипники; типичное применение; с правой стороны - крышка; на левой стороне две прокладки для предотвращения смазки; по своей характерной структуре не использует экранирование.

Тип подшипника 4: Конические ролики; предназначен для смешанных, радиальных и осевых нагрузок в одном направлении; обычно используется для средних и тяжелых нагрузок. Тип подшипника 4: детали конического ролика детали наружного кольца, внутреннего кольца и конического ролика.

Ролик 2X15, 8АЗ ГОСТ 6870-81, где 2 - диаметр, 15,8 - длина в мм ролика игольчатого, 3 - степень точности, исполнение А.

Подшипники качения на сборочных чертежах, согласно ГОСТ 2.420-69*, как правило, в осевых размерах и сечениях изображают упрощенно, без указания типа и конструктивных особенностей, основными линиями обводят только его контур с проведением тонких диагоналей (рис. 9.39, а). При необходимости в контур подшипника вписывают условное графическое обозначение по ГОСТ 2.770-68* (СТ СЭВ 2519-80), как показано на рис. 9.40, в последовательности, как на рис. 9.36.

Пример применения конических роликовых подшипников в автомобильном колесе. Подшипники каретки. Подшипники качения типа 5: цилиндрические роликоподшипники: для высоких нагрузок. Тип подшипника 5: Двухрядный, сверхпрочный цилиндрический ролик. Тип подшипника 5: цилиндрический ролик; представление левой руки для технического чертежа; предназначенный для высоких радиальных нагрузок, не подходит для осевых нагрузок; к правильному типичному приложению.

Пример механической прокатки в движении. Механический подшипник допускает позиционирование, передачу сил и вращение между двумя частями путем замены скольжения в подшипник качения. Этот механический компонент оптимизирует трение и точность кинематического соединения.

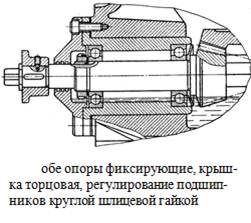

Конструктивное оформление подшипниковых узлов (опор) редуктора зависит от типа подшипников, схемы их установки, вида зацепления редукторной пары и способа смазывания подшипников и колес.

Основным изделием подшипникового узла является подшипник. Помимо этого комплект деталей узла может включать: детали крепления колец подшипников на валу и в корпусе; крышки и компенсаторные кольца; стаканы; уплотнения (наружные и внутренние); регулирующие устройства.

Рассмотрим схемы установок и выбор посадок подшипников, а также рекомендации по конструированию и выбору отдельных комплектующих деталей подшипниковых узлов; приводятся правила вычерчивания внутренней конструкции подшипников.

Схемы установки подшипников

Типы подшипников подобраны в разд. 2 и их пригодность для каждого вала проверена. Вал с опорами должен представлять статически определимую систему в виде балки с одной шарнирно-подвижной (плавающей) опорой для предотвращения защемления в подшипниках от температурных деформаций вала и одной шарнирно-неподвижной (фиксирующей) опорой, препятствующей осевому смещению вала. Статически неопределимые системы в виде балки на трех опорах (три подшипниковые опоры на одном валу) не рекомендуются.

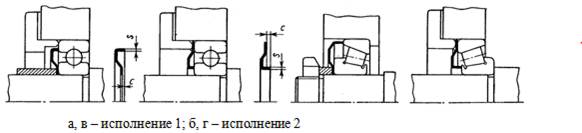

Рис. 3.8. Установка радиальных шарикоподшипников по схеме 1

Плавающие опоры допускают осевое перемещение вала от температурных деформаций в

любом направлении и воспринимают только радиальные нагрузки (см. рис. 3.8). Если в зацеплении действуют радиальная (F r) и осевая (F a) силы, то в качестве плавающей выбирают более нагруженную опору; если в зацеплении действует только радиальная сила, то плавающая – менее нагруженная опора.

Фиксирующие опоры ограничивают перемещение вала в одном (см. рис. 3.10) или обоих направлениях (см. рис. 3.8, 3.9) и воспринимают радиальную и осевую нагрузки.

Таким образом, осевое фиксирование валов осуществляется различными способами установки подшипников в плавающих и фиксирующих опорах.

Схема 1 . Осевое фиксирование вала в одной опоре одним подшипником (рис. 3.8). Плавающая опора. Внутреннее кольцо подшипника с обоих торцов закреплено на валу. Наружное кольцо в корпусе не закреплено и допускает осевое перемещение вала в обоих направлениях.

Рис. 3.9. Установка подшипников по схеме 2

Рис. 3.10. Установка радиальных шарикоподшипников по схеме 3 – враспор

Фиксирующая опора. Внутреннее кольцо подшипника с обоих торцов закреплено на валу. Наружное кольцо также с двусторонним закреплением в корпусе ограничивает осевое перемещение вала в обоих направлениях.

Типы подшипников. При конструировании используются радиальные однорядные шариковые и роликовые (прил. 6 – 8) и двухрядные сферические. Любой подшипник плавающей опоры может быть применен с любым подшипником фиксирующей опоры. В проектируемых редукторах приняты радиальные однорядные шарикоподшипники.

Достоинства схемы 1: температурные удлинения вала не вызывают защемления тел качения в подшипниках; не требуется точного расположения посадочных мест подшипников по длине вала.

Недостатки схемы 1: малая жесткость опор и связанное с этим увеличение прогибов валов и деформация сидящих на них деталей; относительная сложность конструкции фиксирующей опоры из-за необходимости крепления подшипника, как на валу, так и в корпусе.

Применение. При любых расстояниях между опорами, значительных температурных деформациях вала и невысоких требованиях к жесткости опор и вала. В проектируемых приводах схему 1 применяют ограниченно (в цилиндрических редукторах при a w > 180 мм).

Схема 2 . Осевое фиксирование вала в одной опоре двумя подшипниками (см. рис. 3.9)

Закрепление внутренних и наружных колец подшипников на валу и в корпусе плавающей и фиксирующей опор такое, как и в схеме 1.

Рис. 3.11. Установка радиально-упорных шарикоподшипников по схеме 3 – враспор

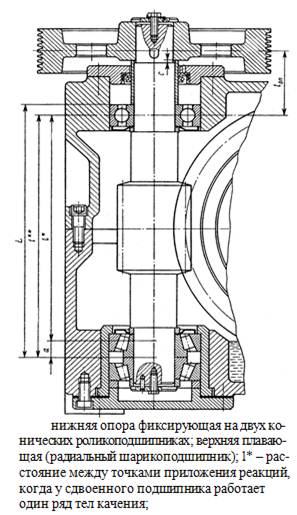

Типы подшипников. В плавающей опоре применяют радиальные однорядные шариковые и роликовые, а также двухрядные сферические, в фиксирующей опоре – сдвоенные одинарные радиальные и радиально-упорные. Любой из подшипников плавающей опоры может быть применен с любым подшипником фиксирующей опоры. Подшипники фиксирующей опоры устанавливают в стаканы. В проектируемых редукторах приняты (рис. 3.9): в плавающей опоре радиальные однорядные шарикоподшипники; в фиксирующей – сдвоенные однорядные радиально-упорные шариковые и роликовые конические.

Достоинства и недостатки схемы 2 такие же, как и схемы 1, но при этом схема 2 характеризуется большей жесткостью фиксирующей опоры.

Применение. При любых расстояниях между опорами, значительных температурных деформациях вала и высоких требованиях к жесткости опор и вала. В проектируе

мых приводах схему 2 применяют ограниченно (на быстроходных валах червячных редукторов при а W > 160 мм).

Рис. 3.12. Установка конических роликоподшипников по схеме 3 – враспор

Рис. 3.13. Установка конических роликоподшипников по схеме 3 – враспор

Схема 3. Осевое фиксирование вала в двух опорах – враспор (см. рис. 3.10 – 3.13)

Обе опоры конструируют одинаково, при этом каждый подшипник ограничивает осевое перемещение вала в одном направлении. Внутренние кольца подшипников закрепляют на валу упором в буртики 3-й или 5-й ступени вала либо торцы других деталей (распорные кольца, втулки, маслоотбойные шайбы), установленных на 2-й или 4-й ступени. Наружные кольца подшипников закреплены от осевого смещения упором в торцы крышек или других деталей, установленных в подшипниковом гнезде. Кольца радиально-упорных подшипников обеих опор располагают широкими торцами наружу.

Типы подшипников. В проектируемых редукторах приняты радиальные однорядные шариковые и радиально-упорные шариковые и роликовые конические подшипники. Если в опорах применены радиальные подшипники, то для компенсации тепловых деформаций сравнительно коротких (до 300 мм) валов между торцом наружного кольца и крышкой обеспечивают зазор: а = 0,2…0,5 мм (на сборочных чертежах редукторов зазор не показывают). При установке радиально-упорных подшипников для предотвращения защемления в телах качения от температурных деформаций вала предусматривают осевую регулировку зазоров в подшипнике (см. разд. 2).

Достоинства: возможность регулировки подшипников; простота конструкции опор (отсутствие стаканов и других дополнительных деталей).

Недостатки: вероятность защемления тел качения в опорах вследствие температурных деформаций; более жесткие допуски на осевые размеры вала и ширину корпуса.

Применение. При небольших расстояниях между опорами l < (6…8) d. Меньшие значения относятся к роликовым, большие – к радиально-упорным шариковым подшипникам. Для радиальных подшипников l >10 d . В разрабатываемых проектах схема 3 предпочтительна и широко применяется для быстроходных и тихоходных валов цилиндрических и червячных редукторов (для вала-червяка при a w < 160 мм), а также для тихоходных валов конических редукторов.

Схема 4 . Осевое фиксирование вала в двух опорах – врастяжку (рис. 3.14, 3.15)

Обе опоры конструируют одинаково, при этом каждый подшипник ограничивает осевое перемещение вала в одном направлении. Внутреннее кольцо одного подшипника (на рис. 3.14 – 3.15 – левого) упирают в регулировочную гайку (прил. 32) , при этом его посадку для возможности перемещения по валу не ослабляют; внутреннее кольцо другого упирают в буртик третьей ступени или торцы других деталей (уплотнительные или мазеудерживающие шайбы), установленных на валу. Наружные кольца подшипников упирают широкими торцами в буртики отверстия корпуса или стакана (рис. 3.15) или применяют подшипники (ГОСТ 520-2002, ) с бортами на наружном кольце (рис. 3.14).

Рис. 3.14. Установка конических роликоподшипников по схеме 4 – врастяжку

Рис. 3.15. Установка радиально-упорных шарикоподшипников по схеме 4 –врастяжку

Типы подшипников. В проектируемых редукторах приняты радиально-упорные шариковые и роликовые конические подшипники.

Достоинства: возможность регулирования опор; малая вероятность защемления тел качения в опорах при температурных деформациях, так как зазоры в подшипниках будут увеличиваться.

Недостатки: высокие требования точности, предъявляемые к резьбе вала и гаек и к торцам гаек; усложнение конструкции опор.

Применение. При небольших расстояниях между опорами: l = (8…10)d . Меньшие значения относятся к роликовым, большие – к радиально-упорным шариковым подшипникам. В разрабатываемых проектах схема 4 применяется для быстроходных валов конических редукторов.

Посадки подшипников

В проектируемых редукторах внутреннее кольцо подшипника вращается относительно радиальной нагрузки (R r), подвергаясь так называемому циркуляционному нагружению; наружное кольцо неподвижно относительно радиальной нагрузки и подвергается местному нагружению. Соединение вращающихся относительно радиальной нагрузки внутренних колец подшипника с валом осуществляется с натягом, исключающим проворачивание и обкатывание кольцом сопряженной ступени вала. Посадки неподвижных относительно радиальной нагрузки наружных колец подшипника выбирают более свободными, допускающими наличие небольшого зазора: периодическое

проворачивание наружного кольца полезно, так как при этом изменяется положение его зоны нагружения. Кроме того, такое сопряжение облегчает осевые перемещения колец при монтаже, при регулировании зазора в подшипниках и при температурных деформациях валов.

Подшипник является основным комплектующим изделием, не подлежащим в процессе сборки дополнительной доводке. Требуемые посадки в соединении подшипника качения получают назначением соответствующих полей допусков на диаметры вала или отверстия в корпусе.

Для наиболее распространенного в общем машиностроении случая применения подшипников класса точности 0 выбор полей допусков вала и отверстия корпуса можно производить в зависимости от вида нагружения колец, режима работы подшипников. Проектируемые согласно техническим заданиям приводы работают в режиме мало меняющейся нагрузки. В этом случае поле допуска вала для внутреннего кольца подшипника при циркуляционном нагружении: для шариковых – j s 6, k6; для роликовых – kб, mб. Поле допуска отверстия для наружного кольца шариковых и роликовых подшипников при местном нагружении – H7.

Крепления колец подшипников на валу и в корпусе

При выборе способа крепления колец подшипника следует учитывать схему установки подшипников, тип опоры (фиксирующая или плавающая), величину осевой нагрузки, способ регулирования подшипников и колес, тип и характер посадки подшипников, частоту вращения вала, размеры и конструкцию узла в целом. В каждом частном случае принятому способу крепления внутреннего кольца могут соответствовать различные способы крепления наружного кольца, и наоборот. На рис. 3.16 и 3.17 приведены наиболее распространенные в общем машиностроении способы крепления колец подшипников на валу и в корпусе.

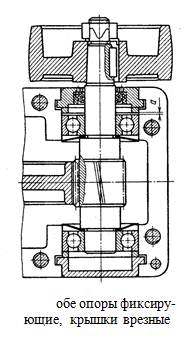

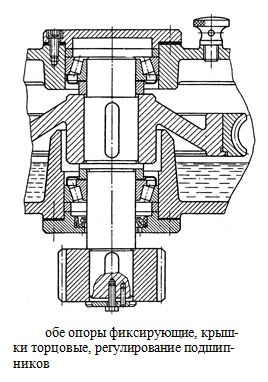

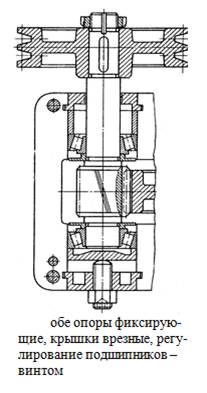

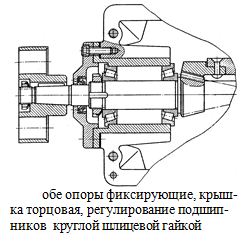

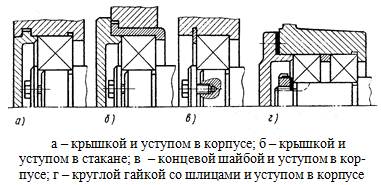

Рис. 3.16. Способы крепления наружного кольца подшипника

а) Подшипники установлены по схемам 1 и 2

Наружные кольца фиксирующих опор закрепляют в корпус с двух сторон: врезной или торцовой крышкой и уступом в корпусе (рис. 8.15, a, г); торцовой крышкой и упорным буртиком стакана (рис. 3.16, б); пружинным стопорным кольцом и уступом в корпусе (рис. 3.16, в).

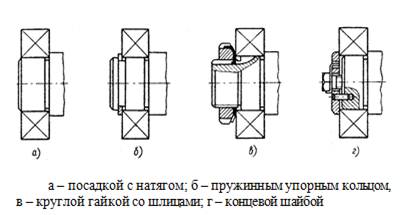

Рис. 3.17. Способы крепления внутреннего кольца подшипника

Наружные кольца плавающих опор в корпусе не закрепляют.

Внутренние кольца обеих опор закрепляют на валу с двух сторон: с одной стороны буртиком вала, с другой – одним из способов крепления различными крепежными деталями:

· пружинным упорным кольцом, которое закладывается в разведенном состоянии в кольцевую канавку на валу(рис. 3.17, б), крепление применяется при ограниченных частотах и значительных осевых нагрузках;

· круглой шлицевой гайкой (прил. 32) при значительных осевых нагрузках (рис. 3.17, в), гайка предохраняется от развинчивания стопорной многолапчатой шайбой, внутренний зуб которой входит в паз вала, а один из наружных отгибается в прорези гайки (см. рис. 3.14, 3.15);

· концевой шайбой, которая крепится к торцу вала винтом по оси вала и стопорным штифтом (или двумя винтами вне оси вала) (рис. 3.17, г);

· распорной втулкой, установленной между торцами внутреннего кольца подшипника и ступицы элемента открытой передачи или муфты. Крепление может передавать значительные осевые нагрузки.

б) Подшипники установлены по схеме 3

Внутренние кольца подшипников в обеих опорах устанавливают с упором в буртик вала с натягом без дополнительного крепления с противоположной стороны (см. рис. 3.17, а). При недостаточной высоте буртика его функции выполняют распорные втулки.

Наружные кольца подшипников в обеих опорах устанавливают в корпус с односторонней фиксацией упором в торец крышки или компенсаторного кольца (см. рис. 3.13).

Крышки для подшипниковых узлов

Для герметизации подшипниковых узлов редуктора, осевой фиксации подшипников и восприятая осевых нагрузок применяют крышки. Они изготовляются, как правило, из чугуна СЧ15 двух видов – торцовые и врезные. Те и другие выполняют в двух конструктивных исполнениях: глухие и с отверстием для выходного конца вала. Размеры крышек определяют в зависимости от диаметра наружного кольца подшипника (D) или стакана и выбирают по приложениям 14, 15.

Торцовые крышки . Применяются в неразъемных корпусах для подшипниковых узлов быстроходных валов редукторов; могут также применяться и в редукторах с разъемными корпусами. Выбор конструкции крышки зависит:

· от уплотнения валов. Крышки с отверстием для манжетного уплотнения (прил. 14 – 15);

· от крепления подшипников на валу. Низкие крышки применяют при закреплении внутреннего кольца подшипника без помощи крепежных деталей; высокие – при закреплении кольца, например, гайкой (см. рис. 3.15);

· от регулировки зазоров в подшипниках. Производится установкой под фланец крышки набора прокладок (см. рис. 3.12) или с помощью винтов с резьбовыми крышками (прил. 16);

· от размещения комплекта деталей подшипникового узла. При размещении комплекта в корпусе крышка выбирается по диаметру наружного кольца подшипника (D); если комплекс деталей собирается в стакане, то размеры крышки определяют по его наружному диаметру (D a).

Врезные крышки

(прил.

14). Широко применяют в современном редукторостроении в разъемных корпусах с межосевым расстоянием a w 250 мм. Выбор конструкции крышки зависит от способа уплотнение валов:

· для вала с манжетным уплотнением выбираются крышки с отверстием для манжетного уплотнения (см. рис. 3.10);

· для вала с жировыми канавками выбираются крышки с жировыми канавками;

· при отсутствии выходного вала (см. рис. 3.16, а) применяются глухие крышки (приложение 37). Регулировка радиалъно-упорных подшипников производится только резьбовыми деталями (см. рис. 3.13) а радиальных – установкой компенсаторного кольца между наружным кольцом подшипника и глухой крышкой. Осевой размер кольца определяется конструктивно с учетом зазора на температурную деформацию вала. Толщина кольца принимается равной толщине наружного кольца подшипника.

Примечания: 1. Посадка стакана конической шестерни (H7/js6) обеспечивает его перемещение при регулировке зацепления. Стаканы подшипниковых узлов других валов неподвижны; посадки с натягом типа H7/k6 или Н7/m6. 2. При установке стакана в корпус с натягом фланец делают уменьшенным без отверстий под винты (см. рис. б). 3. Наружный диаметр стакана (D а) и его длина определяются конструктивно в зависимости от диаметра наружного кольца подшипника, длины вала (или его ступеней) размещения комплекта деталей подшипникового узла.

Конструирование стаканов

· Стаканы при конструировании подшипниковых узлов применяются для облегчения их сборки (и разборки) вне корпуса редуктора и удобства регулировки подшипников и зацепления колес. В проектируемых редукторах стаканы ставят в фиксирующих опорах при установке подшипников по схемам 1 и 2 (см. рис. 3.9), а также по схеме 4 (см. рис. 3.14).

Кроме того, установка стаканов необходима в подшипниковых узлах быстроходных валов червячных редукторов и цилиндрических вертикальных редукторов с неразъемным корпусом в случае, если диаметр выступов червяка или шестерни окажется больше диаметра наружного кольца подшипника (d a 1 > D). Стаканы изготовляют обычно из чугуна СЧ15, реже из стали. Конструкцию и размеры стаканов определяют по табл. 3.12.

Уплотнительные устройства

Применяют для предотвращения вытекания смазочного материала из подшипниковых узлов, а также защиты их от попадания пыли, грязи и влаги. В зависимости от места установки в подшипниковом узле уплотнения делят на две группы: наружные устанавливают в крышках (торцовых и врезных) и вну mpeнние – устанавливают с внутренней стороны подшипниковых узлов.

Наружные уплотнения . В проектируемых редукторах используются уплотнения по цилиндрическим (манжетные), торцевым (торцовые) поверхностям и щелевые. Выбор типа уплотнения зависит от способа смазывания подшипников, окружной скорости вала, рабочей температуры и характера внешней среды.

Рис. 3.18. Манжетное уплотнение

Манжетные уплотнения (рис. 3.18). Их используют при смазывании подшипников как густым, так и жидким материалом при низких и средних скоростях (v 10 м/с), так как они оказывают сопротивление вращению вала. Резиновые армированные манжеты (прил. 17). Манжета состоит из корпуса, изготовленного из бензомаслостойкой резины, стального Г-образного каркаса и браслетной пружины. Манжеты, работающие в засоренной среде, снабжены «пыльником» . Для предохранения смазочного материала от вытекания манжету обычно устанавливают рабочей кромкой внутрь корпуса (рис. 3.12, 3.14), что обеспечивает к кромке доступ масла, уменьшающего износ резины.

Для удобства выемки манжеты в крышке подшипника иногда предусматривают 2 – 3 отверстия диаметром 3…4 мм (рис. 3.18).

Торцовые уплотнения (см. рис 3.19). Их применяют преимущественно при жидком смазочном материале. Наиболее простые торцовые уплотнения – стальными шайбами (прил. 18). Торцовая грань шайбы выступает за ее плоскость на величину С = 0,5…0,6 мм, что создает после закрепления шайбы некоторую силу прижатия ее граней к торцам кольца подшипника.

Рис. 3.19. Торцовые уплотнения стальными шайбами

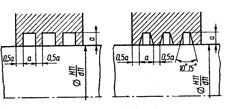

Щелевые уплотнения . Они эффективно работают при любом способе смазывания подшипников, практически при любой скорости, ибо не оказывают сопротивления вращению вала. Формы проточек щелевых уплотнений представлены на рис. 3.20. Размер щелевых проточек (а) определяется при выборе соответствующей крышки подшипника.

Внутренние уплотнения . Установка и конструкция внутренних уплотнений зависят от способа смазывания подшипников и конструкции подшипникового узла.

Рис. 3.20. Формы щелевых канавок

Рис. 3.21. Маслозащитные шайбы

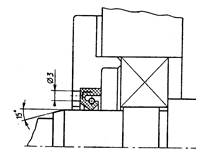

Смазывание разбрызгиванием . При нижнем или боковом расположении червяка в червячных редукторах (см. рис. 3.11) и шестерни в цилиндрических (см. рис. 31) и конических (см. рис. 3.15) масло, выжимаемое из зацепления, обильным потоком выбрасывается в рядом расположенные подшипники. Поэтому подшипниковые узлы закрывают с внутренней стороны корпуса маслозащитными шайбами (рис. 3.1, 3.21). Толщина шайб 1,2…2,0 мм; зазор между корпусом и наружным диаметров шайбы – 0,2…0,6 мм (на чертежах этот зазор не показывается).

Смазывание пластичным материалом . При этом способе смазывания подшипниковые узлы должны быть изолированы от внутренней полости редуктора во избежание вымывания пластичного смазочного материала жидким, применяемым для смазывания зацепления.

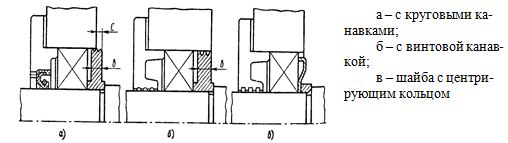

Уплотнение мазеудерживающим кольцом (рис. 3.22, a). 3азор между кольцом и корпусом (стаканом) 0,1…0,3 мм (на чертежах зазор не показывают); выход за торец

корпуса (стакана) С =1…2 мм. Эффективное уплотнение при постоянном направлении вращения создает винтовая канавка, нарезанная на внешней поверхности кольца (рис. 3.22, б), по которой смазочный материал направляется внутрь корпуса (направление нарезки винтовой линии канавки противоположно направлению вращения)

Рис. 3.22. Мазеудерживающие кольца и шайбы

Торцовое уплотнение стальной шайбой (см. рис. 3.22, в). Оно относится к типу контактных и эффективно предохраняет подшипник от вытекания смазочного материала

Размеры шайб см. приложение 18.

Регулировочные устройства

Подшипники качения могут быть собраны в узле с различными радиальными и осевыми зазорами. Под радиальным (е) или осевым (а) зазором понимают полную величину радиального или осевого перемещения в обоих направлениях одного кольца подшипника относительно другого под действием определенной силы или без нее.

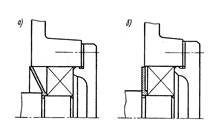

Рис. 3.23. Зазоры в подшипниках

Нерегулируемые типы подшипников (например, радиальные шариковые) изготовляют со сравнительно небольшими зазорами: после установки на вал и в корпус они могут работать без дополнительной регулировки (рис. 3.23, а, б). В регулируемых типах подшипников (радиально-упорных шариковых, роликовых конических) необходимые осевые и радиальные зазоры могут быть установлены в определенных пределах только регулировкой при монтаже комплекта подшипников в узле (рис. 3.23, в; 8.1).

Наличие зазоров в подшипниках обеспечивает легкое вращение вала, предотвращает защемление тел качения в результате температурных деформаций. Устранение (выборка) зазоров повышает жесткость опор, точность вращения вала.

Под регулированием подшипников понимают:

а) установление минимальных зазоров, при которых в условиях эксплуатации не возникает натяг (в результате температурных деформаций);

б) создание при необходимости предварительного натяга.

Регулирование подшипников осуществляется перемещением одного из его колец относительно другого в осевом направлении и зависит от типа подшипника, схемы установки и способа крепления внутреннего и наружного колец. Регулирование подшипников производят до регулирования зацепления.

Подшипники установлены по схеме 1 (см. рис. 8.7). Фиксирование вала осуществляется в правой опоре одним радиальным подшипником, регулировку которого не производят: необходимый зазор создан при изготовлении подшипника.

Подшипники установлены по схеме 2 (см. рис. 3.9). Регулирование подшипников производят только в фиксирующей опоре вала, состоящей из двух радиальных или радиально-упорных подшипников, и установленной, как правило, со стороны глухой крышки. Регулирование может производиться перемещением наружных или внутренних колец подшипника. Перемещение наружных колец (при этом они установлены узкими торцами друг к другу) осуществляется набором прокладок, устанавливаемых под фланец крышки. Перемещение внутренних колец (при этом наружные кольца установлены широкими торцами друг к другу) производят поджимом шлицевой гайки, которую после создания в подшипниках требуемого зазора стопорят многолапчатой шайбой.

Подшипники установлены по схеме 3 враспор (см. рис. 3.10 – 3.13). Способы регулирования здесь зависят от типа подшипников и крышек подшипниковых узлов.

При установке торцовых крышек (см. рис. 3.11, 3.12) регулирование осуществляется набором металлических прокладок и применяется как при установке радиальных, так и радиально-упорных подшипников. Для регулирования подшипников набор прокладок можно установить под фланец одной из крышек. Если дополнительно требуется регулировать осевое положение вала, общий набор прокладок разделяют на два, а затем каждый из них устанавливают под фланец соответствующей крышки.

При установке врезных крышек (см. рис. 3.10, 3.13) регулирование радиальных подшипников производят установкой компенсаторных колец между торцами наружных колец подшипников и крышек. При этом между торцом наружного кольца подшипника и торцом крышки с отверстием оставляют зазор для компенсации тепловых деформаций: а = 0,2…0,5 мм. На сборочных чертежах этот зазор ввиду его незначительности не показывают.

Рис. 3.24. Конструкция регулировочных устройств

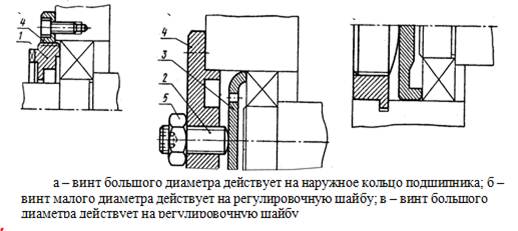

Регулирование радиально-упорных подшипников производят только воздействием винта на самоустанавливающуюся шайбу (см. рис. 3.13, прил. 19), которая предохраняет наружные кольца подшипников от перекоса. Регулирование зазоров подшипников производят с одной стороны вала (со стороны глухой крышки). Комплект деталей регулировочного устройства включает (см. рис 3.24): регулировочный винт большого или малого диаметра (прил. 16), регулировочную самоустанавливающуюся шайбу 3 (прил. 19), торцовую или врезную крышку с резьбовым отверстием 4 (прил. 14) и стопорные детали: контргайку 5 (прил. 32) и др.

Рис. 3.25. Конструкция элементов подшипников

Подшипники установлены по схеме 4 – врастяжку (см. рис. 3.14, 3.15). По этой схеме установлены подшипники быстроходного вала конических редукторов. Регулирование подшипников производят осевым перемещением внутреннего кольца подшипника, смежного с выходным концом вала, с помощью круглой шлицевой гайки. После создания в подшипниках требуемого зазора гайку стопорят многолапчатой шайбой.

Вычерчивание внутренней конструкции подшипников

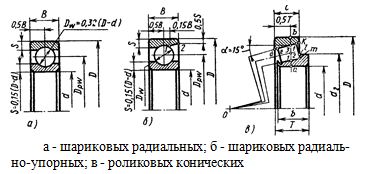

На сборочных чертежах редукторов и общих видах приводов вычерчивают внутреннюю конструкцию подшипников быстроходного и тихоходного валов (без упрощений). Первоначально наносится тонкими линиями внешний контур подшипника. Затем определяются конструктивные элементы (рис. 3.25). При этом отрезок ab (роликовый подшипник) точками 1, 2, 3 делят на четыре равные части и из точки 3 под углом α = 15º проводят образующую конуса до ее пересечения с осью подшипника в точке О.

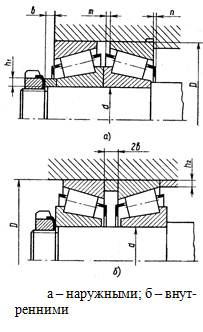

Рис. 3.26. Установка двух конических роликовых подшипников и фиксирующих деталей; подшипники контактируют кольцами

Сепараторы на чертежах подшипников не изображают, но при установке смежных с коническим роликоподшипником деталей, например шлицевых гаек, или установке двух подшипников рядом, надо учитывать, что сепаратор выступает за пределы наружного кольца. Поэтому смежная деталь должна отстоять от торца наружного кольца конического роликоподшипника на b = 4…6 мм, что обеспечивается установкой дистанционной втулки. Чтобы цилиндрические поверхности смежных деталей не касались сепаратора, высоты h 1 и h 2 не должны превышать величину: h 1(2) = 0,05(D – d). При проектировании подшипникового узла контакт смежных с подшипником деталей необходимо предусматривать только по торцам подшипниковых колец, на высоте заплечика. Другие поверхности смежных деталей должны отстоять от торцов колец для всех типов подшипников (кроме конических роликовых) не менее чем на а = 2…3 мм.