टायरों का उत्पादन. रबर यौगिक का निर्माण. रूस में नोकियन टायर्स का उत्पादन

टायर उत्पादन की तकनीकी प्रक्रिया

तकनीकी दृष्टि से उच्च गुणवत्ता और अन्य विशेष उपकरण काफी जटिल उत्पाद हैं। उनके उत्पादन की प्रक्रिया निर्माता के आधार पर भिन्न हो सकती है, लेकिन किसी भी मॉडल के निर्माण में, उदाहरण के लिए, निम्नलिखित बुनियादी चरण शामिल होते हैं।

रबर की तैयारी. पहले चरण में फीडस्टॉक को प्राथमिक लोच और एकरूपता देने के लिए उसका प्लास्टिककरण किया जाता है। ऐसा करने के लिए, रबर को विभिन्न परिधिगत गति से घूमने वाले रोलर्स के माध्यम से खींचा जाता है। वर्म प्रेस और रबर मिक्सर में भी प्लास्टिकीकरण संभव है।

कार्बन ब्लैक और सिलिका: ताकत बढ़ाने के लिए एक मजबूत एजेंट के रूप में उपयोग किया जाता है। सुदृढीकरण केबल धातु और कपड़ा: रिम का "कंकाल", जो एक ज्यामितीय आकार देता है और कठोरता प्रदान करता है। अनेक रसायन: कम रोलिंग प्रतिरोध या अतिरिक्त मजबूत पकड़ जैसे अद्वितीय गुण प्रदान करने के लिए। प्राकृतिक रबर: चलने का मुख्य घटक। . हम कई अलग-अलग डिज़ाइन बनाते हैं और विकास के लिए सर्वोत्तम टायर अवधारणाओं का परीक्षण और चयन करने के लिए सिमुलेशन का उपयोग करते हैं।

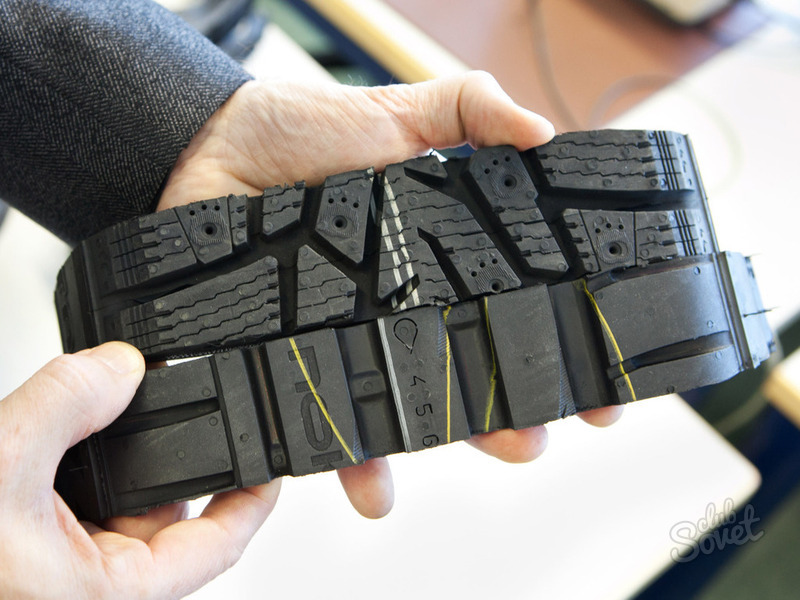

हम प्रत्येक टायर को मैन्युअल और स्वचालित दोनों प्रक्रियाओं का उपयोग करके बनाते हैं। गुणवत्ता नियंत्रण ही नहीं है अंतिम चरण. टायर का ट्रेड डिज़ाइन उसके प्रदर्शन के लिए महत्वपूर्ण है। ट्रेड डिज़ाइन विभिन्न ड्राइविंग स्थितियों में आपके टायर की पकड़ में महत्वपूर्ण भूमिका निभाता है और आपकी सुरक्षा और ड्राइविंग आनंद दोनों को प्रभावित कर सकता है।

रबर यौगिकों की तैयारी. उत्पादन चक्र का यह चरण रबर द्रव्यमान में पदार्थों का परिचय है जो इसे आवश्यक गुण (ठंढ प्रतिरोध, लचीलापन, रंग, आदि) प्रदान करते हैं। मिश्रण की संरचना में शामिल हैं: सक्रिय और निष्क्रिय भराव (सिलिकिक एसिड, कार्बन ब्लैक), वल्केनाइजिंग एजेंट (सल्फर और एक्टिवेटर), सॉफ़्नर (रेजिन और तेल), रंग। रबर की गुणवत्ता प्रत्येक घटक की रबर में सांद्रता के प्रतिशत पर निर्भर करती है।

सुरक्षा: गीली सड़कों पर पकड़ का एक उदाहरण

गीली सड़कों पर टायर के चलने के कार्य को समझने के लिए, पानी के पंप के बारे में सोचना उपयोगी है। किसी ट्रेड में जितने अधिक चैनल होंगे, वह पानी को रिम और सड़क से हटाने के लिए उतना ही बेहतर तरीके से पंप करेगा। उल्लेखनीय रूप से, आप कुछ ही मिलीसेकंड में पानी निकाल सकते हैं।

डिज़ाइन तत्व जो गीली सतहों को प्रभावित करते हैं। ग्रूव इंडेक्स: टायर में जितने अधिक ग्रूव होंगे, वह उतना ही बेहतर पानी पंप करेगा। आकार और स्थान: चलने के पैटर्न का आकार पानी की निकासी में योगदान देता है। विंडशील्ड की तरह काम करते हुए, कटआउट रिम्स और रिम ग्रूव्स को पानी निकालने में मदद करते हैं।

- स्टड: ये ट्रेड की रबर की सतह में पतले छेद होते हैं।

- वे उन स्थितियों में कर्षण में सुधार करते हैं जहां सतहें गीली या जमी हुई होती हैं।

कॉर्ड प्रोसेसिंग. यह प्रक्रिया विशेष कैलेंडर उपकरणों पर की जाती है, जहां धातु कॉर्ड धागे और कॉर्ड फाइबर को रोल के बीच की खाई में खींचा जाता है और रबर मिश्रण की पतली परतों से ढक दिया जाता है।

ब्रेकर और फ्रेम निर्माण. कॉर्ड की परतें रबरयुक्त कॉर्ड वेब को एक निश्चित कोण पर रिक्त स्थान में काटकर बनाई जाती हैं। यह ऑपरेशन एक विकर्ण काटने वाली मशीन पर किया जाता है। शव की परतों के लिए, पट्टियाँ बनाई जाती हैं जो ब्रेकर से अधिक चौड़ी होती हैं और काटने के कोण में उससे भिन्न होती हैं।

एक सामान्य रेडियल टायर में नौ मुख्य भाग होते हैं।

रिम प्रोफ़ाइल: चौकोर कंधों के साथ चिकनी प्रोफ़ाइल अच्छा कॉर्नरिंग समर्थन प्रदान करती है। खांचे की संख्या: ट्रेड पैटर्न में खांचे का प्रतिशत जितना कम होगा, रबर फर्श के सीधे संपर्क में उतना ही अधिक होगा और बेहतर स्तरकब्जा। ट्रेड ब्लॉक: ट्रेड डिज़ाइन में जितने अधिक व्यक्तिगत रबर ब्लॉक होंगे, पकड़ उतनी ही बेहतर होगी। स्व-समापन खांचे: कई अंडरकट्स वाले ट्रेड ब्लॉक बेल्ट पैटर्न की कठोरता को कम करते हैं। इस प्रभाव का प्रतिकार करने के लिए, हमने जटिल 3डी नॉच पेश किए हैं जो लोड होने पर बंद हो जाते हैं। लेकिन चलते समय इससे अधिक शोर हो सकता है। . भीतरी परत पर एक परत, जिसमें रबर से चिपके हुए पतले फाइबर फिलामेंट तार होते हैं।

विधानसभा. इस स्तर पर, विशेष ड्रम मशीनों पर क्रमिक रूप से शव और बेल्ट परतों को घुमाकर टायरों को रिक्त स्थान से इकट्ठा किया जाता है। फिर परिणामी वर्कपीस पर साइड रिंग और एक रक्षक स्थापित किया जाता है।

वल्कनीकरण (पोलीमराइजेशन प्रक्रिया). यह प्रक्रिया वल्केनाइजर्स में होती है। फॉर्म को उच्च तापमान (200 डिग्री सेल्सियस तक) और दबाव के तहत अंदर आपूर्ति की गई भाप या पानी से उपचारित किया जाता है। परिणामस्वरूप, टायर आकार के विरुद्ध दब जाता है और एक चलने वाला पैटर्न प्राप्त कर लेता है। वल्कनीकरण से रबर को लोच और मजबूती मिलती है।

ये केबल काफी हद तक रिम की ताकत निर्धारित करते हैं और दबाव का विरोध करने में मदद करते हैं। इंजन की ताकत और ब्रेकिंग बल को रिम के रिम से सड़क की सतह के संपर्क क्षेत्र में स्थानांतरित किया जाता है। उन्हें कसकर फिट करने और रिम को पहिये में ठीक से बैठाए रखने के लिए रिम के खिलाफ मजबूती से दबाया जाता है। आपकी कार में इनमें से आठ केबल हैं, प्रत्येक बस के लिए दो।

रिम के किनारे को सड़क पर धक्कों और किनारों से बचाता है। रिम के किनारे लिखा है महत्वपूर्ण विवरणयह, जैसे माप और गति सीमा। इसमें रबर से चिपकी हुई बहुत पतली, स्थिर स्टील की रस्सियाँ होती हैं। इसका मतलब यह है कि टायर मोड़ने की ताकतों का सामना कर सकता है और टायर के घूमने के कारण फैलता नहीं है।

एक टायर विनिर्माण संयंत्र जो सुचारू रूप से चलता है, एक दिन में कई हजार कारों का उत्पादन कर सकता है। कहने की जरूरत नहीं है कि टायरों का उत्पादन एक जटिल विनिर्माण प्रक्रिया है, जिसका परिणाम हमारे "लोहे के घोड़ों" का आधुनिक "जूता" है।

टायर निर्माण प्रक्रिया कच्चे माल की तैयारी से शुरू होती है। प्रत्येक टायर में विशेष रबर यौगिकों की मात्रा लगभग 80% होती है, शेष 20% अन्य कच्चे तत्व होते हैं जो टायर संरचना को मजबूत करने में मदद करते हैं। उच्च गुणवत्ता वाले टायर के मुख्य घटक रबर की लकड़ी, कार्बन ब्लैक (उर्फ कालिख) और राल या तेल के प्रसंस्करण के दौरान प्राप्त प्राकृतिक रबर हैं, जिनका मुख्य कार्य रबर यौगिक को नरम करना है। इन घटकों के अलावा, रबर वल्कनीकरण के लिए आवश्यक जिंक ऑक्साइड और अन्य रसायनों का उपयोग रबर यौगिक बनाने के लिए किया जाता है। टायर उत्पादन की तकनीकी प्रक्रिया में अगला चरण रबर यौगिकों और घटकों का उत्पादन है। तथाकथित मिश्रण चरण में, तैयार कच्चे माल को मिलाया जाता है और +120°C के तापमान तक गर्म किया जाता है। टायर के प्रत्येक भाग में रबर यौगिकों की अपनी संरचना होती है। तो, एक यात्री कार के ग्रीष्मकालीन टायरों के मिश्रण का "नुस्खा" सर्दियों के टायरों के लिए रबर की संरचना से काफी भिन्न होता है। वैसे, प्रक्रिया के स्वचालन से कुछ भी भ्रमित होने की संभावना समाप्त हो जाती है। उल्लिखित रबर यौगिकों का उपयोग रबर बनाने वाले घटकों की प्रक्रिया में भी किया जाता है, जिसमें मनके के छल्ले, स्टील ब्रेकर, फैब्रिक कॉर्ड शामिल हैं। एक टायर के निर्माण की प्रक्रिया में लगभग 20-30 घटकों का उपयोग किया जाता है, जिसका मुख्य कार्य भविष्य के टायर की संरचना को मजबूत करना है।

यह धक्कों, धक्कों और अन्य सड़क बाधाओं के कारण होने वाली विकृतियों को अवशोषित करने के लिए पर्याप्त लचीला भी है। यह महत्वपूर्ण सुरक्षात्मक परत घर्षण गर्मी को कम करती है और उच्च गति पर गाड़ी चलाते समय रिम के आकार को बनाए रखने में मदद करती है। रिम के केन्द्रापसारक खिंचाव से बचने के लिए, नायलॉन-प्रबलित रस्सियों को रबर की परत में डाला जाता है और रिम की परिधि के चारों ओर रखा जाता है।

वे एक कठोर चलने का आधार प्रदान करते हैं। यह टायरों को पकड़ और पकड़ प्रदान करता है और घिसाव, घर्षण आदि का सामना करने के लिए डिज़ाइन किया गया है उच्च तापमान. वांछित स्वायत्त ड्राइविंग परियोजना में प्रगति पर जोर दिया जाना चाहिए। व्यावसायिक लॉन्च में देरी का संबंध स्व-ड्राइविंग और पारंपरिक वाहनों के बीच और विभिन्न कानूनी ढांचे के भीतर सह-अस्तित्व के मुद्दे से है। इसके अलावा, कई अध्ययनों से पता चलता है कि नई पीढ़ियों द्वारा इसका उपयोग करने की अधिक संभावना है वाहनोंउन्हें हासिल करने के बजाय कार स्टेटस मार्कर के रूप में अपनी भूमिका खो रही है। ये परिवर्तन अलग-अलग गति से हो रहे हैं, क्योंकि विकसित और विकासशील देशों में स्थिति एक जैसी नहीं है, लेकिन निश्चित रूप से एक प्रवृत्ति है।

गुइलाउम ग्रोनडो कहते हैं, यह सब गतिशीलता के प्रकारों तक पहुंच पर निर्भर करता है। इस संबंध में, कई कंपनियां पहले से ही कार किराए पर लेने या साझा मार्गों की संभावना प्रदान करती हैं। निर्माता जानते हैं कि संचालन में विविधता लाना महत्वपूर्ण है और नवाचार सभी स्तरों पर मौजूद होना चाहिए, इसलिए गतिशीलता सेवाओं में भागीदारी एक ऊपर की ओर प्रवृत्ति है। इकाई उत्पादन पर ध्यान केंद्रित करना अब उच्च मुनाफे की गारंटी नहीं देता है। मालिकों को किसी भी प्रबंधन का पालन करने और लाभांश प्राप्त करने की आवश्यकता नहीं है।

टायर निर्माता भी नई आवश्यकताओं को अपनाने पर विचार कर रहे हैं। वह स्वतंत्र नवाचार को विकास का स्रोत और प्रतिस्पर्धात्मकता को अपना मुख्य गुण मानते हैं। अमेरिकी प्रौद्योगिकी के विकास में तकनीकी विकास और अनुसंधान के लिए इसका एक राष्ट्रीय केंद्र है। फिलहाल कंपनी को कुल तीन सौ चौवन पेटेंट मिल चुके हैं।

आधुनिक कार के टायरपूरे आत्मविश्वास के साथ इसे इंजीनियरिंग और प्रौद्योगिकी की उत्कृष्ट कृति कहा जा सकता है।