Výpočet technických norem času

Mezi časovou normou a produkční normou existuje inverzní vztah, tzn. s klesajícím H BP se rychlost produkce zvyšuje. Tyto veličiny se však nemění ve stejné míře.

Rychlost produkce se zvyšuje ve větší míře, než klesá H-čas.

Úroveň zvýšení Нexp a snížení Нр je určena vzorci (9.10.) a (9.11):

%Н exp =, (9,10)

%Н vr =  ,

(9.11)

,

(9.11)

Mezi změnami v časové normě a normou produkce existují následující vztahy:

% zvýšení Hexp =  (9.12)

(9.12)

% snížení Нр =  (9.13)

(9.13)

S poklesem H eq a zvýšením H e pro výše uvedené výpočty se znaménka v daných vzorcích mění:

% snížení Hexp =  (9.14)

(9.14)

% zvýšení Нр =  (9.15)

(9.15)

Stanovení standardizovaných úkolů

Standardizovaný úkol představuje stanovenou skladbu a objem práce, kterou musí pracovník nebo skupina (posádka) odpracovat za určitou dobu, případně dobu, za kterou je nutné odpracovat dané množství práce při dodržení stanovených požadavků. za kvalitu výrobků (prací).

Standardizované úkoly spolu s výrobními standardy v přirozených jednotkách jsou typem výrobních standardů za jednotku času, které jsou vytvořeny ve formě specifického souboru prací. Regulací skladby, sledu a četnosti prací standardizované úkoly upřesňují standardy obsluhy nebo počtu a přispívají tak k růstu produktivity práce.

V závislosti na organizaci výroby a charakteru vykonávané práce lze standardizované úkoly nastavit na směnu, měsíc nebo období kompletní realizace daného množství práce.

Standardizované úlohy se nejvíce používají ve výrobních údržbářských pracích, jako je nastavení, oprava, údržba mezi opravami, přepravní práce, tzn. pro většinu pomocných prací. Je nevhodné je používat pro takové kategorie personálu, jejichž hlavní funkcí je zajištění správného provozu obsluhovaného zařízení (obsluha parních kotlů, kompresorové jednotky); provádějící práce, jejichž objem a složení nelze předem předvídat (jeřábníci, kteří se podílejí na přepravě a montáži dílů na stroje).

Při rozhodování o vhodnosti stanovení standardizovaného úkolu je třeba vzít v úvahu nejen specifika profese pracovníka, ale také obsah a skladbu funkcí, které vykonává.

Metody pro stanovení standardizovaných úkolů závisí na povaze pracovních procesů pracovníků. Nejvýznamnějším faktorem určujícím volbu metody je míra stability díla z hlediska kompozice a doby provedení.

Pro pracovníky pracující se stabilním složením, jehož objem může být předem znám, jsou standardizované úkoly stanoveny souborem prací na základě časových norem, výkonu, s přihlédnutím k výrobním úkolům, pracovním harmonogramům a pasovým údajům zařízení. Do této skupiny patří převážná část hlavních pracovníků, kteří jsou odměňováni časově (na dopravníkových linkách, automatických linkách apod.), dále pomocní pracovníci v řadě profesí (obráběči v opravnách, nástrojáři, kontroloři, pracovníci v dopravě atd.).

Forma a frekvence vydávání standardizovaných úloh závisí na míře opakovatelnosti práce; v závislosti na tom, kde se práce provádí - na jednom nebo více místech. Na základě těchto charakteristik lze pracovníky rozdělit do tří podskupin:

vykonávání jedné práce na konkrétním pracovišti;

provádění různých druhů práce na pracovišti;

3) provádění prací na různých pracovištích nebo objektech.

Do první podskupiny patří brigádníci zaměstnaní v oblastech a dílnách hromadné a velkovýroby. Stanovení normalizovaných úkolů pro ně je podobné jako výpočet výrobních norem pro kusové dělníky. V řadě podniků, zejména ve VAZ, byly nashromážděny cenné zkušenosti se zaváděním standardizovaných úkolů pro pracovníky této podskupiny.

Pro pracovníky druhé podskupiny standardizované úkoly na určité časové období (směna, měsíc) zahrnují práci na základě plánu výroby nebo harmonogramu práce a časových norem platných v podniku. Například pro pracovníky, kteří se zabývají plánovanou preventivní údržbou zařízení, jsou vyvíjeny standardizované úkoly založené na časových normách pro jednotlivé opravárenské operace.

Do třetí podskupiny patří pracovníci vykonávající stabilní práci na různých pracovištích či zařízeních. Standardizované úkoly jsou vydávány ve formě souboru prací nebo ve formě harmonogramu.

Mezi brigádníky provádějící nestabilní práce patří pomocní pracovníci jako seřizovači, mechanici údržby zařízení, elektrikáři ve službě, skladníci-distributoři nářadí a také někteří hlavní pracovníci (operátoři obsluhující instalace zařízení apod.).

Aby tito pracovníci zavedli standardizované úkoly, musí snížit množství příležitostné práce na minimum. Pro tyto účely mnoho podniků široce využívá regulaci výrobních údržbářských prací vypracováním plánů oprav, seřizováním zařízení a dopravními službami; mapy organizace práce pro hlavní profese pomocných dělníků.

Některé z nich jsou však i při regulaci práce nahodilé povahy, proto by měly být stanoveny standardizované úkoly pro pracovníky této skupiny s ohledem na časovou rezervu pro provádění nahodilých prací.

Při vývoji standardizovaných úloh je třeba vzít v úvahu a dodržovat následující požadavky:

výpočet úkolů by měl být prováděn na základě progresivních norem;

musí být skutečné, tzn. proveditelné pro většinu pracovníků vykonávajících tyto práce;

úkoly musí být systematicky a včas sdělovány výkonným umělcům;

Na každém pracovišti by měly být vytvořeny podmínky pro plnění stanovených úkolů;

musí existovat stálý záznam o dokončení úkolu;

Vzhledem k tomu, že se mění organizační a technické podmínky, je třeba revidovat standardizované úkoly.

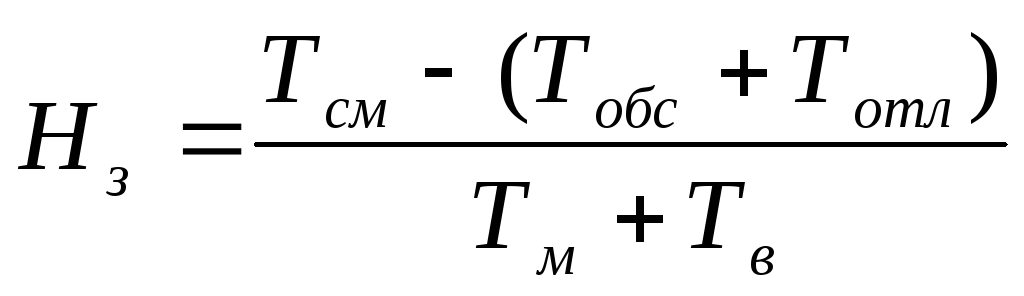

Pro pracovníky vykonávající práce, jejichž složení je po dlouhou dobu konstantní a objem lze předem určit, se stanovují standardizované úkoly stanovením mzdových nákladů na soubor prací na základě časových (výkonových) norem vypočítaných podle metody technické normalizace práce pro každou z vykonávaných prací. Takže normalizované přiřazení směn v tomto případě bude:

(9.16)

(9.16)

Způsob stanovení standardizovaných úkolů pro pracovníky s nestálou skladbou práce (tj. provádějící plánované a nahodilé práce) se od výše uvedeného liší tím, že spolu s určitou dobou pro provedení plánované práce počítá s přihlédnutím k časové náročnosti. vykonávat nahodilou práci. Na základě harmonogramu provádění plánovaných prací a časových norem pro tyto práce je stanoven objem prací svěřených pracovníkovi (osádce) a zároveň je poskytována časová rezerva pro provádění nahodilých prací.

Posloupnost vývoje standardizované úlohy zahrnuje následující etapy:

stanovení podílu pracovníků jednotlivých profesí na celkovém počtu pracovníků závodu, dílny, lokality;

stanovení míry zapojení té či oné kategorie personálu do plnění plánu výroby a zvyšování produktivity pracovníků při výrobě hlavních produktů;

analýza pokrytí pracovních norem pro pracovníky ve službách;

stanovení seznamu profesí, pro které je nutné (doporučuje se) stanovit standardizovaný úkol;

stanovení normy pro vypracování úkolu (jednotlivce, týmu) a doby jeho platnosti;

vypracování organizační mapy a další dokumentace upravující práci pracovníků;

stanovení seznamu normativních materiálů, které musí být použity při stanovení standardizovaného úkolu;

výpočet vědecky podložených standardů (SNR) na základě vybraných materiálů;

provádění pokynů pro pracovníky v dílnách a službách, kteří se budou přímo podílet na stanovování úkolů;

provádění vysvětlujících prací mezi pracovníky o smyslu a postupu stanovení úkolu. Zkušenosti ukazují, že tam, kde se zavádějí standardizované úkoly, se výrazně zlepšuje využití pracovní doby, zjednocuje se pracovní vytížení pracovníků, zlepšuje se kvalita práce a v důsledku toho se produktivita pomocných pracovníků zvyšuje přibližně o 10-15 %.

Zavedení standardizovaných úkolů přináší ekonomický efekt, když je práce pracovníků standardizována podle služebních norem a počtů. Regulací skladby, sledu a četnosti práce standardizované úkoly upřesňují stanovené pracovní normy a přispívají tak k růstu její produktivity.

Produkční rychlost je nejdůležitějším ukazatelem produktivity práce, který je nezbytný pro racionální využití práce. Ve skutečnosti žádný moderní výroba bez takových výpočtů se neobejde. A včasný výpočet a příprava odhadů zohledňující tento parametr jsou nezbytné pro správný proces plánování a normální fungování podniku. Podívejme se, jak se určuje rychlost výroby.

Nejprve se musíte seznámit s výrobními faktory, které ovlivňují výpočet tohoto ukazatele. Tyto zahrnují:- stupeň technického vybavení podniku;

- složení pracovněprávních vztahů;

- organizace procesu uvolňování hotového výrobku.

- implementace inovativních technologií v podniku;

- racionalizace, jakož i certifikace pracovních míst;

- instalace nového výrobního zařízení;

- provádění komplexních opatření zaměřených na zvýšení produktivity práce.

Například pokud zaměstnanec podniku nebo celý tým pracovníků dosáhl vysoká úroveňčinnosti díky novému vybavení a plodné práci – to bude základ pro přepočet produkčního tempa. Takové výsledky jsou zpravidla dobře stimulovány vedením ve formě bonusu nebo vděku.

Nvyr = Pr * H / Po,

- Kde Atd– doba, po kterou je nutné nastavit normovou hodnotu (vyjádřená v hodinách, minutách);

- H– počet zaměstnanců zapojených do práce;

- Po– norma času stráveného tvorbou jednotky produktu (měřeno v člověkohodinách).

Vypočítaný ukazatel může být vyjádřen v metrech, kusech, litrech, ale i v jednotkách hmotnosti, plochy atd. To závisí na druhu prováděné práce nebo vyráběných výrobcích.

Nvyr = Nvter * Kpv,

- Kde Nvter– teoretická hodnota ukazatele;

- KPV– koeficient užitečného času (na 1 směnu).

Při provádění výpočtů v podniku s masová produkce rychlost výroby se určuje takto:

Nvyr = Psm / Ved,

- Kde Psm– trvání směny;

- Ved– čas strávený výrobou jednoho produktu (služby).

- den;

- Měsíc;

V tomto případě se provádí podrobná analýza množství zboží (služeb) vyrobené zaměstnancem nebo celým týmem pracovníků. Výpočet tohoto ukazatele provádí podnikový standardizátor, zejména v případě přepočtu hodnoty mzdy zaměstnance na produkční koeficient. Získané údaje jsou zaneseny do standardního ustanovení o systému normalizace práce.

4.8 Výpočet časových norem pro provádění operací

Časový standard se týká délky času potřebného k dokončení výrobní operace za specifických podmínek.

Složení časové normy

1. Standardní kusový čas – .

Kusový čas zahrnuje pouze takové množství času, které je nezbytné pro přímé provedení výrobní operace.

2. Výpočet standardního času – .

Do doby výpočtu se kromě kusového času započítává i část přípravného a konečného času () na část zpracovávané dávky dílů.

Přípravno-konečný čas zahrnuje dobu, kterou pracovník stráví seznamováním se s prací a nastavováním stroje pro zpracování dávky dílů.

![]() , (4.19)

, (4.19)

kde je počet dílů v dávce.

Výpočet časových norem při zpracování na CNC strojích má vlastnosti, které je třeba vzít v úvahu. Přípravný a finálový čas se skládá ze tří částí:

![]() , (4.20)

, (4.20)

kde je čas strávený studiem pracovního příkazu, výkresu, technologické dokumentace na pracovišti na začátku práce a na dodání na konci směny;

– čas zohledňující další práci;

– čas strávený zkušebním zpracováním dílů.

Složení kusového času

Kusový čas () zahrnuje následující časové náklady spojené s prováděním operace:

Základní technologický (strojní) čas – ;

Pomocný čas – ;

Doba obsluhy pracoviště – ;

Čas na přestávky a odpočinek - .

Proto můžeme napsat:

kde je hlavní technologický (strojní) čas, min;

– pomocný čas, min;

– doba údržby pracoviště, min;

– doba přestávky a odpočinku pracovníka během směny, min.

Během provozu stroje je to doba, během které se přímo mění tvar a stav obrobku.

Hlavní technologický čas pro obrábění je určen vzorcem:

![]() min., (4,22)

min., (4,22)

kde je délka ošetřovaného povrchu, mm;

– počet pracovních zdvihů;

– posuv na otáčku, mm/ot.

– rychlost otáčení nástroje.

Pomocný čas zahrnuje čas strávený vykonáváním různých činností souvisejících s výkonem hlavního, technologického díla. Takové akce mohou zahrnovat:

Instalace, upevňování a demontáž dílů;

Ovládání stroje;

Dodávka a odebírání nástrojů;

Měřící díly atd.

Pomocný čas je určen vzorcem:

kde je pomocný čas vynaložený na instalaci a odstranění obrobku;

– pomocný čas spojený s prováděním pomocných pohybů a pohybů;

Doba údržby pracoviště je doba, kterou pracovníci stráví péčí o pracoviště a o součást.

Doba údržby pracoviště se dělí na dva typy prací:

Doba údržby – ;

Organizační doba obsluhy – .

![]() (4.24)

(4.24)

Doba údržby () zahrnuje práci přibližně takto:

Výměna tupého nástroje;

Seřízení stroje;

Zametání třísek během provozu.

Množství času na údržbu se určuje jako procento hlavního času pomocí následujícího vzorce:

![]() . (4.25)

. (4.25)

Organizační servisní doba () zahrnuje práci přibližně takto:

Příprava pracoviště na začátku směny;

Úklid pracoviště na konci směny;

Čištění stroje atd.

Množství času na organizační služby se určuje procentem z množství hlavního a pomocného času podle vzorce:

![]() . (4.26)

. (4.26)

Hodnota veličiny se určuje podle norem.

Doba přestávky a odpočinku pracovníka během směny je určena vzorcem:

![]() . (4.27)

. (4.27)

Hodnota veličiny se určuje podle norem.

Vrtání

Počáteční údaje.

Část je tělo.

Operace - opracování otvorů.

Stroj – XCEEDER 900-RT (CNC stroj).

Typ obrobku – odlitek AL9, HB 50...60.

Nástroj je spirálový vrták.

1. Přípravný a závěrečný čas:

1.1 Organizační příprava

4,0 minuty na seznámení s dokumenty a kontrolu obrobku;

2,0 minuty na pokyny mistra;

4,0 minuty na instalaci pracovních částí stroje nebo upínacího zařízení podél dvou souřadnic do nulové polohy.

1.2 Instalace zařízení a jeho demontáž 5,0 min.

1.3 Nastavte počáteční provozní režimy stroje (otáčky vřetena) 0,2 min.

1.4 Nainstalujte bloky nástrojů do zásobníku a vyjměte 21 nástrojů min.

Informace o práci „Návrh mechanické dílny na výrobu dílů pro uzavírací a regulační ventily pro plynovody a ropovody“